D6462

精度を保ちながら

ムラなく搬送できる

ベルトタイプの搬送で計量も可能に

高精度連続供給装置「ダストディパーチャー」は、電子天びんを使用して行う粉体供給を自動化したものです。

従来の搬送方式である振動トラフタイプ・エアータイプに加え、ベルトタイプを導入しました。

これにより連続供給だけでなく、計量にも幅広く利用できます。

装置選定理由

環境試験機へ粉末を投入する作業があります。

現状ではトータルでの投入量を把握しているだけです。

投入時の粉の排出も安定しておらず、試験結果にバラつきが出てしまいます。

常に一定の供給量を保ちながら、ムラなく投入できれば、試験の精度も上がると考えています。

最終的な投入量ではなく、供給をしている段階で今何gというのも把握できたら助かります。

「ダストディパーチャー ロスイン搬送型 ベルトタイプ」の導入をおすすめします。

高精度自動粉体供給装置「ゼロバランサー」と横搬送ベルトを組み合わせた装置になります。

ゼロバランサーは、あらかじめ設定した量を常に一定に供給するので、ムラなく連続して試験機に粉体投入できます。

また、供給している粉体の量を天びんでモニターできるので、今どれだけ供給しているのかを知ることもできます。

供給装置が小型なので設置場所も省スペース。

さらに、装置は簡単に分解・洗浄できるので、一台で複数種類の粉末を扱えます。

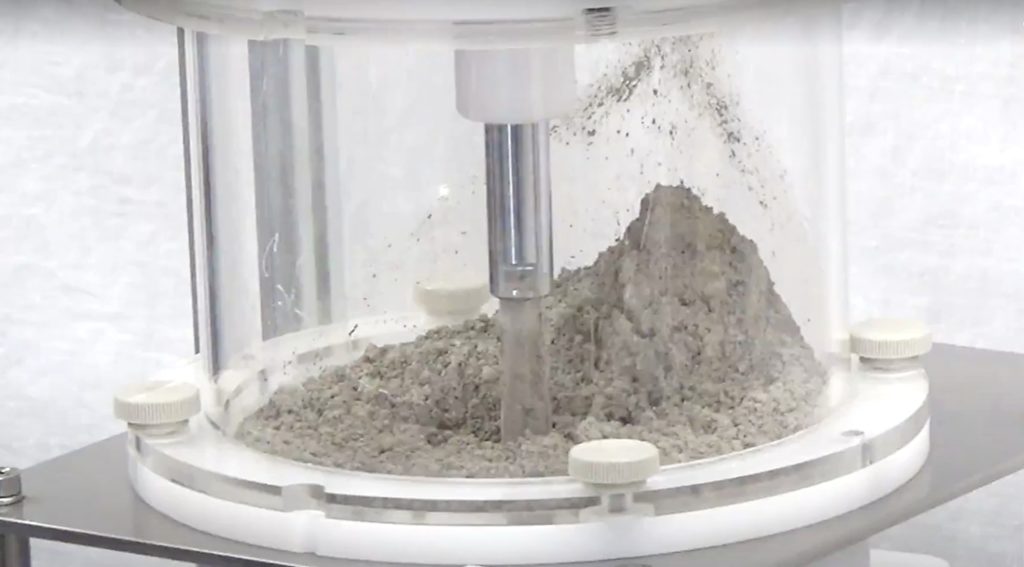

粉体搬送の様子

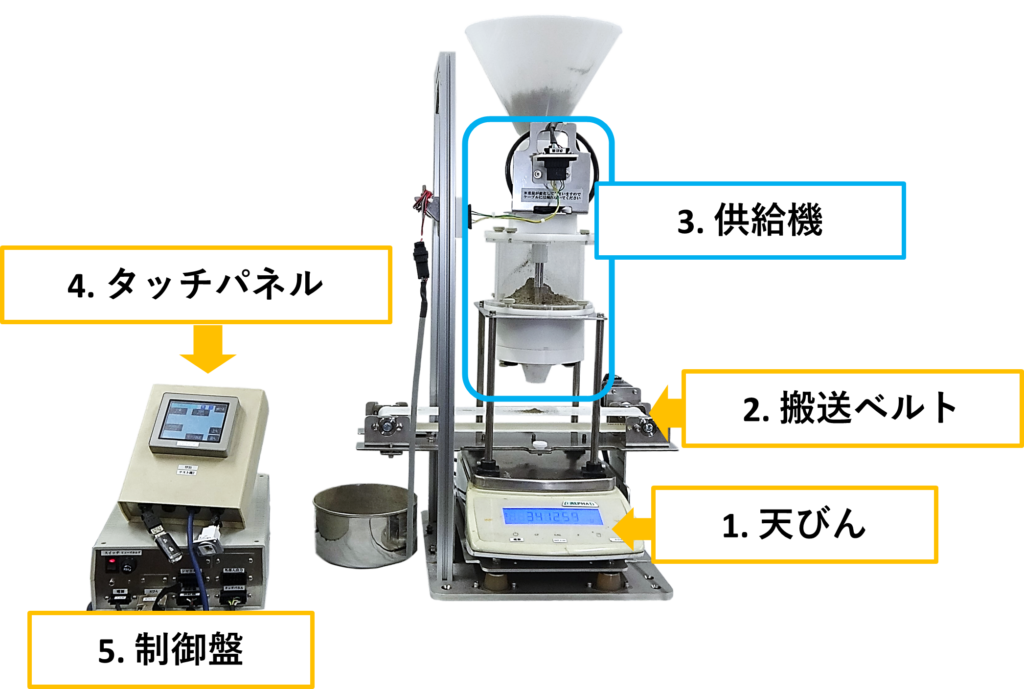

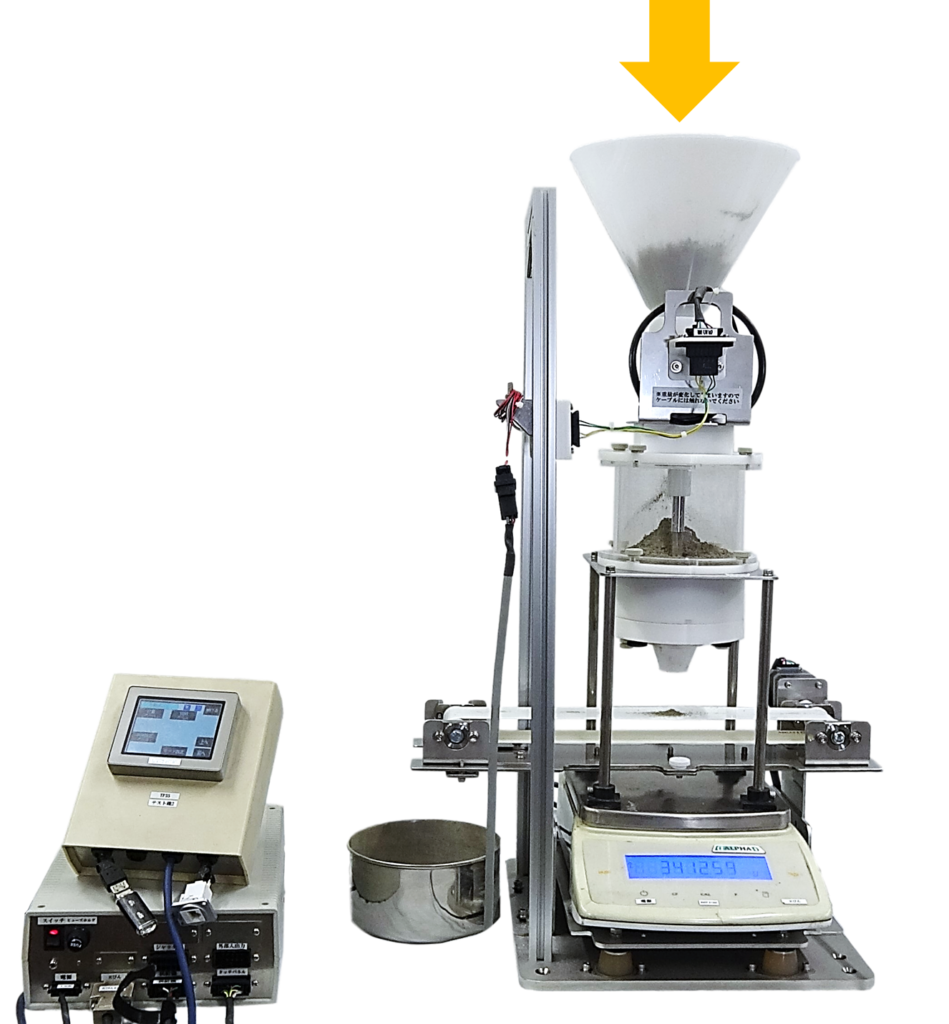

装置構成

- 天びんベースの上に天びんを設置。

- 搬送用ベルトを設置。

- 上部に供給機(ゼロバランサー)を設置。

- タッチパネル

- 制御盤

ゼロバランサーと搬送ベルトを組み合わせた供給機です。

ベルトの長さがあることで、離れた位置に粉体を搬送することが可能です。

付着し易い粉末も搬送できます。

機能紹介

ロスイン供給

「ロスイン供給」は、天びんの上に供給機を置き、そこからの排出量を減算式で管理します。

最小目量10mgの天びんにて供給量を管理します。

毎秒、数mgの供給量の制御が可能です。

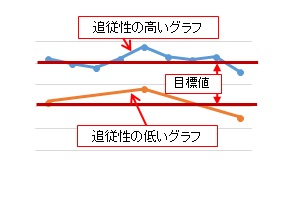

管理ができる

供給速度に対し実際に排出された粉末の量を補正しながら供給します。

高い追従性を持ち合わせているので、供給量の変化に素早く対応。常に目標値に近づけます。

排出された量を正確に把握できるので、高精度の供給が可能です。

脈動のない安定供給

垂直型の供給方式で、傾き・回転による粉末の供給ムラ(脈動)がありません。

脈動が非常に少ないため、秒間の供給も安定。

少量の粉末を定量的に出すことに向いています。

ベルトタイプによる横搬送

ベルトタイプは、ベルトコンベア方式により、粉体を横搬送させます。

これにより、離れた位置に粉体を搬送・供給することが可能です。

エアーを使わずに、計量先から投入先へ安定した供給ができます。

振動タイプに比べ騒音が無く静かなのが特長です。

供給を小分けできる

連続供給はもちろん、ピッチ送り計量機能により、排出時に粉体を計量・小分けした状態で、搬送することができます。

移動計量

ピッチ送り計量の1回分の供給量を多くしたい場合、粉体排出時にベルトの動きを止めずに移動させることで、1回分の供給量を増やすことができます。

供給量設定

供給したい量だけ、安定した供給ができます。

10g/minで300gを供給したら停止する、ということも可能です。

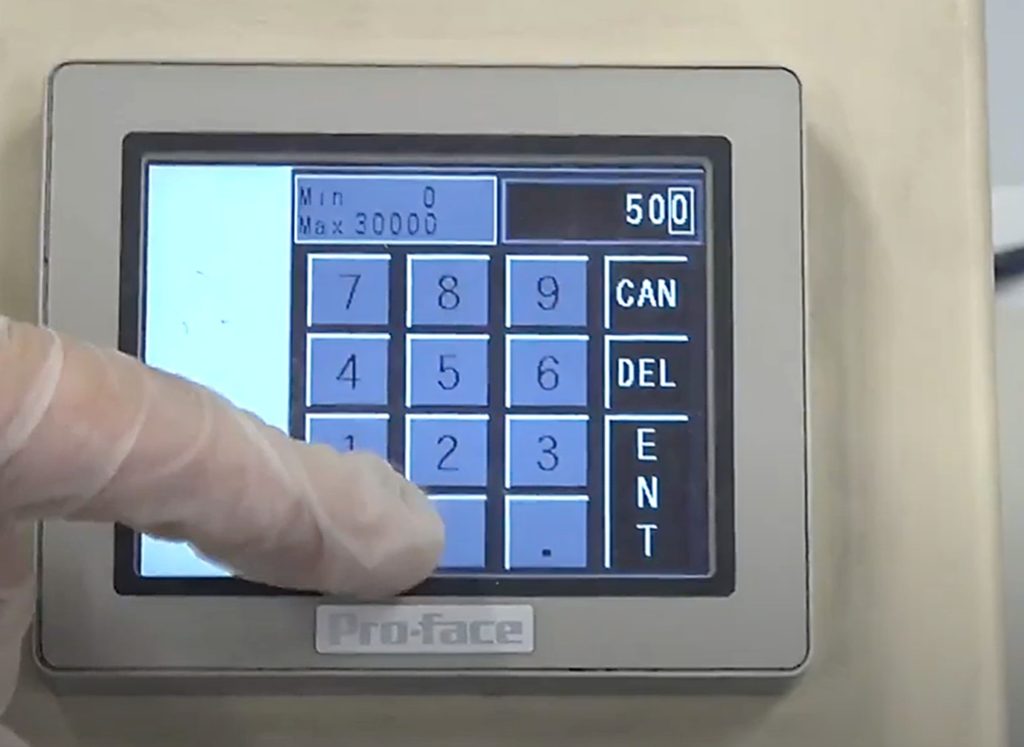

難しい計量も簡単設定

基本設定は、どのくらいの速度で 何g供給するかだけ。

あとは容器を置いて、タッチパネルのスタートボタンを押せば、自動で供給。

開始パルスは自動調整機能付きです。

連続供給計量の流れ

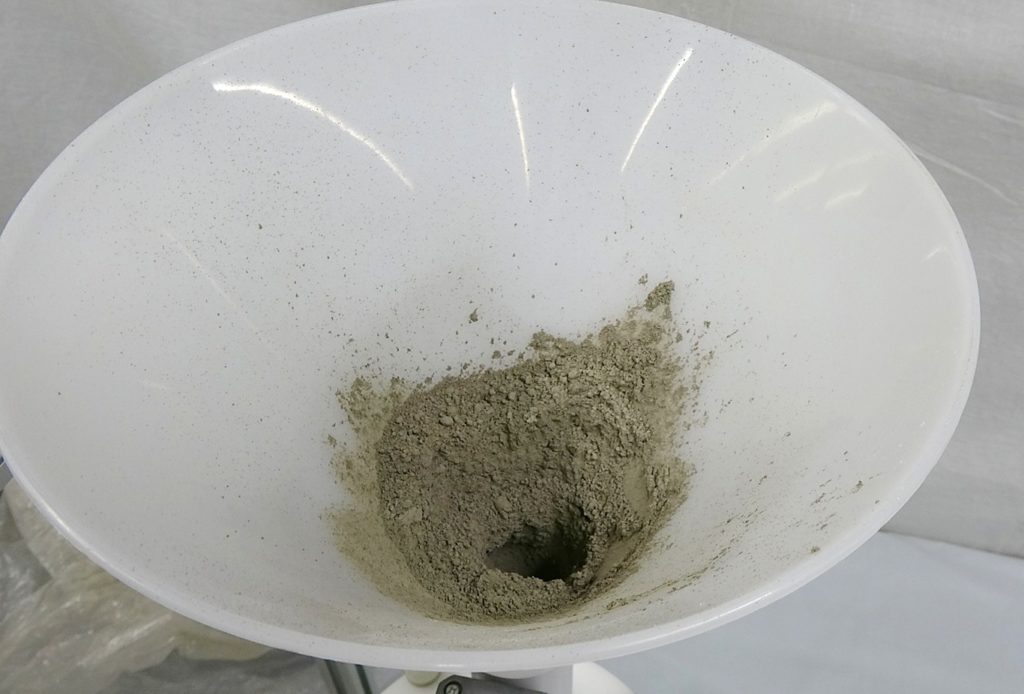

①粉体の投入

装置上部の投入シュートより粉体を投入します

②嵩上げホッパー

投入された粉体は、嵩上げホッパー内に流れ落ち、

堆積します。

③タッチパネル操作

タッチパネルで必要項目を入力します。

入力後、スタートボタンを押せば自動供給計量が開始されます。

④供給・搬送

ホッパーからゼロバランサーを通って排出された粉末が、ベルトで横搬送されます。

お問い合わせ

・製品について詳しく知りたい

・打ち合わせがしたい

・提案が欲しい…etc

様々なお問い合わせを受け付けております。

お気軽にお問い合わせください。

お問い合わせはこちら