製品名:ミリゼロ供給機

装置概要

この装置は、

最大5種類の粉末を同時に計量する作業をします。

同時計量はもちろんのこと、粉末を限定して1~4種類の計量を行うこも可能です。

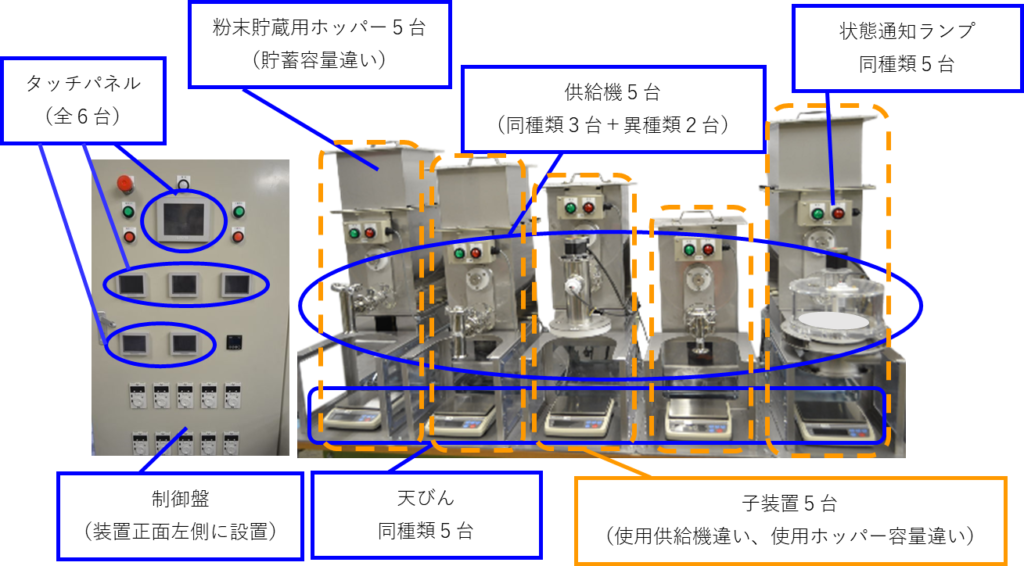

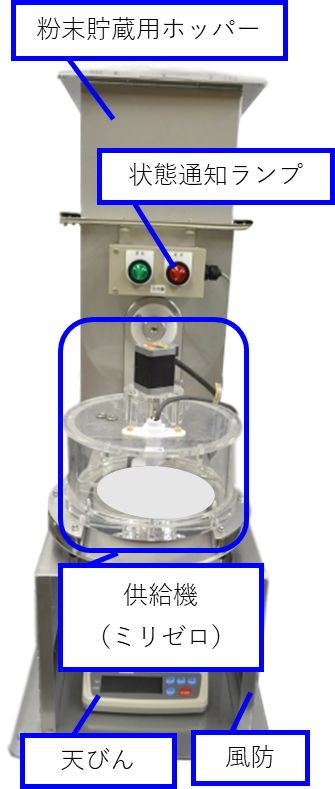

【装置全体像】

装置構成

この装置は、同じ構成の子装置5台を横に並べた形をしています。

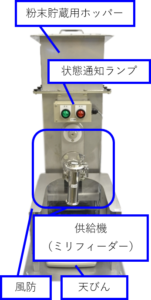

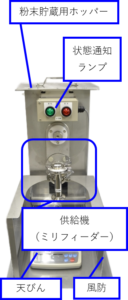

各子装置の構成

※構成内容の似たものをまとめて上段・下段に分けて記載しております。

→ 上段の子装置=供給機:ミリフィーダー

下段の子装置=供給機:ミリゼロ

~1号機~

~2号機~

~4号機~

~3号機~

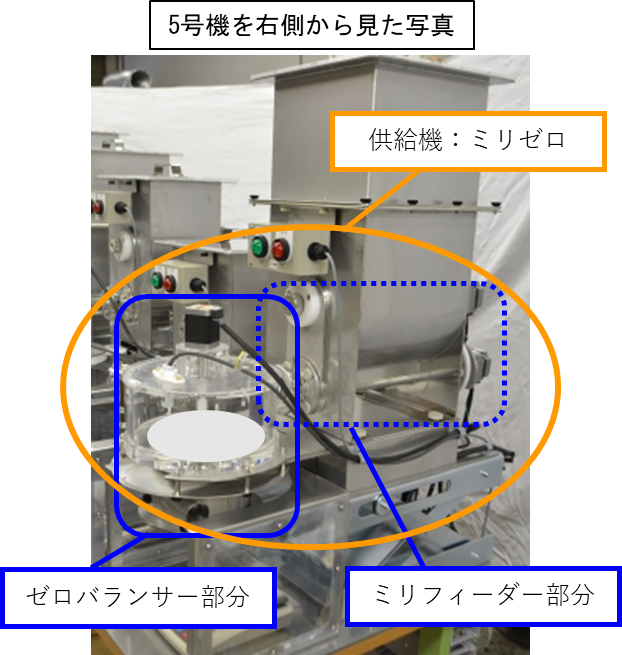

~5号機~

各構成部の説明

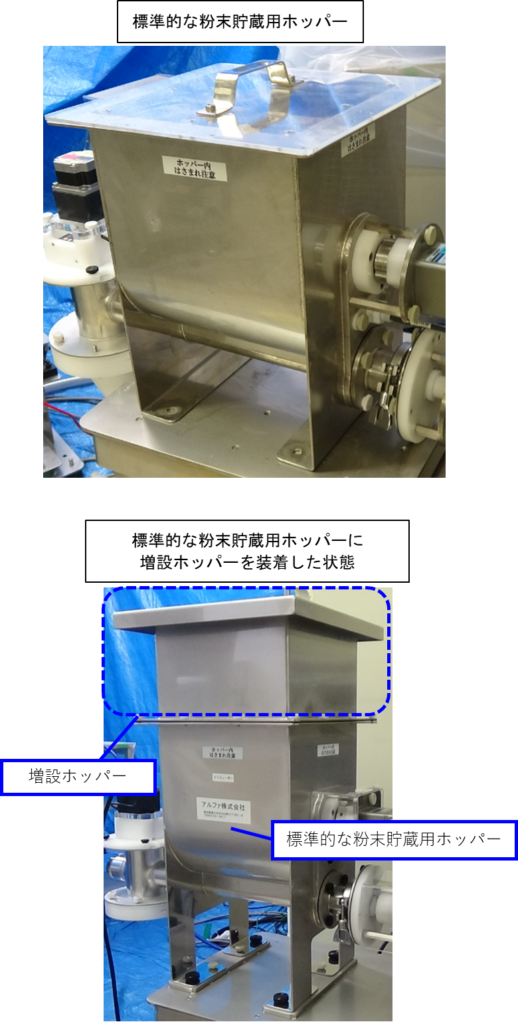

粉末貯蔵用ホッパー

計量に使用する粉末を貯蔵しておくためのタンクです。

量りたい粉末の重量が多いほど、この粉末貯蔵用ホッパーのサイズは大きくなります。

そのため、ここで使用されている子装置の粉末貯蔵用ホッパーも、それぞれ計量重量によって大きさが様々になっています。

貯蓄容量をより多くしたい場合には、増設ホッパーを標準的なホッパーの上に重ねて装着します。

ここでは子装置1号機、2号機、5号機に増設ホッパーが装着されています。

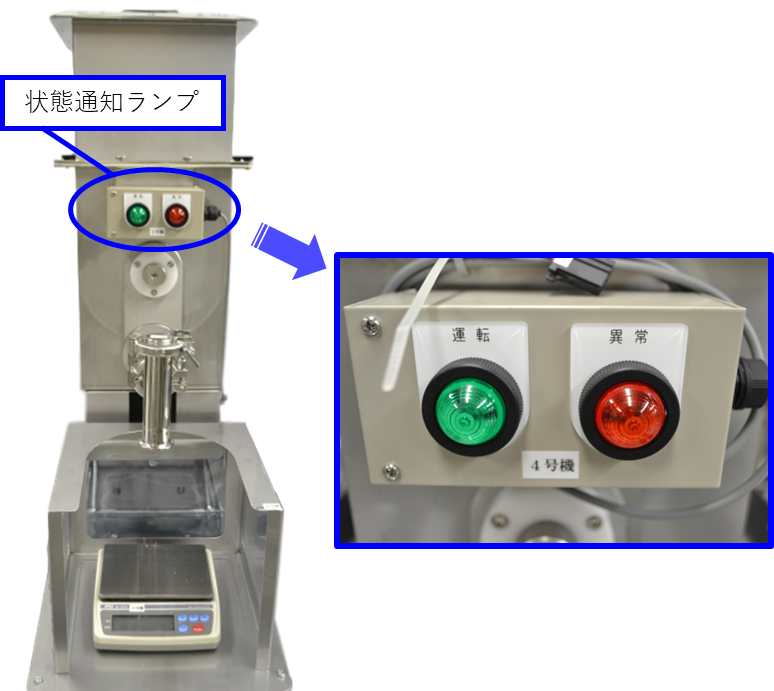

状態通知ランプ

各子装置の正面上部に「運転」と記載された緑色のランプと、「異常」と記載された赤色のランプが設置されています。これらが点灯することにより、各装置が正常に稼働できる状態であるか否かの現状が一目で把握できます。

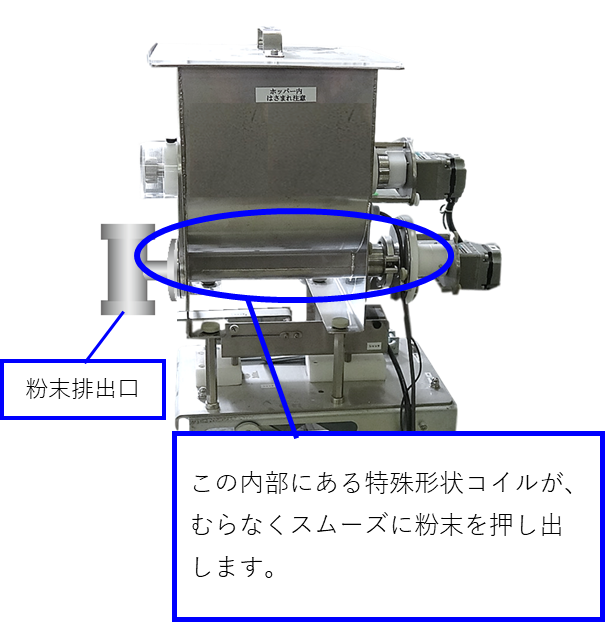

供給機:ミリフィーダー(子装置1号機、2号機、4号機に使用)

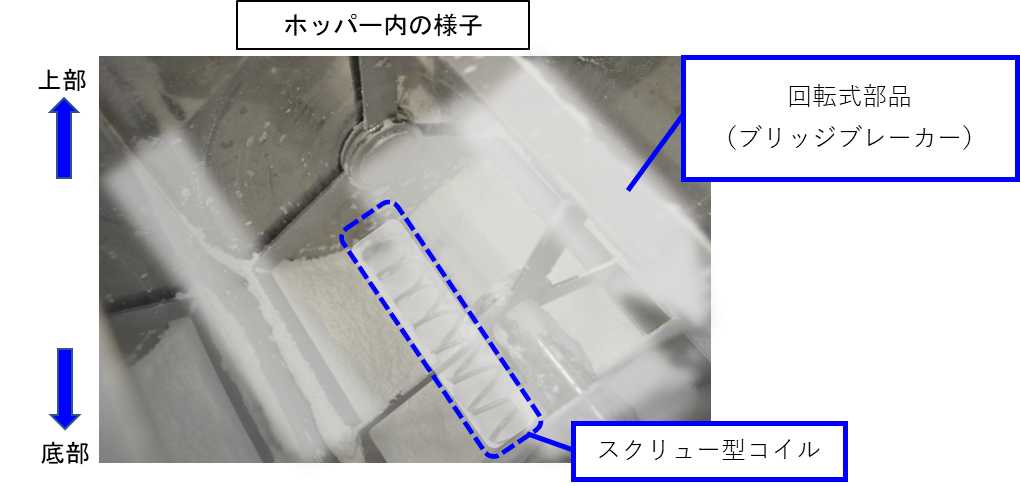

粉末貯蔵用ホッパーの底面に設置されているスクリュー型のコイルが粉末を押し出し、粉末排出口から粉を供給する仕組みの供給機です。この方法により、他の供給方法よりも計量に使用する粉末に力を与えにくくすることができます。

さらに、ホッパー内での粉末の堆積を防ぐための回転式部品(ブリッジブレーカー)を設置することにより、ホッパー内部の壁面に張り付いてしまうような粉末でも効率良く、スムーズに計量できるような設計になっています。

【ブリッジブレーカー稼働の様子】

供給機:ミリゼロ(子装置3号機、5号機に使用)

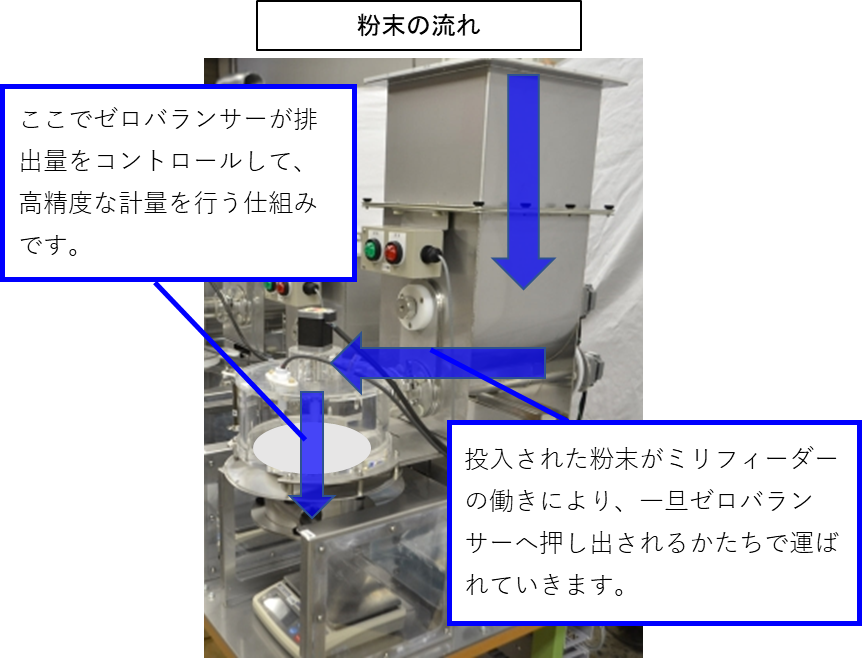

上記のミリフィーダーに、もう一つ別の供給機であるゼロバランサーを装着したタイプの供給機です。ミリフィーダーだけでは精度調整が難しい(粉末が排出されすぎて重量オーバーの計量結果になってしまう)ような特性のある粉末を計量する場合に用いられます。

ミリフィーダーのスクリュー型コイルで押し出されてきた粉末をゼロバランサー内に取り入れ、ゼロバランサーが精度調整を行いながら排出するという仕組みです。

ゼロバランサーにもいくつか種類があり、その見た目からも分かるように、ここでの子装置3号機に使用されているタイプと、5号機に使用されている種類は別のものです。

どの種類のゼロバランサーを使用するかということも、計量したい粉末の特性によって選定します。

供給機:ミリゼロは

供給機:ミリフィーダーと

供給機:ゼロバランサーの2つの供給機を組み合わせて作られた一つの大きな供給機です。

風防

多くの場合風防は、天びんが粉末の重量を計測している最中に風の影響を受けて、天びん値に悪影響を及ぼす恐れを防ぐためにつけられます。

しかし今回の装置の場合、計量に使用する粉末の特性により風防の設置が必須と判断されたために風防がつけられました。

使用する粉末同士が接触すると瞬時に化学反応が起こり始めるという特性をもつ粉末であったため、お互いが接触しないようにするという目的です。

風防設置目的例:

①風の影響を天びん値に与えないようにする

②隣接する粉末同士の接触を防ぐ

③密封状態や真空状態を保持する

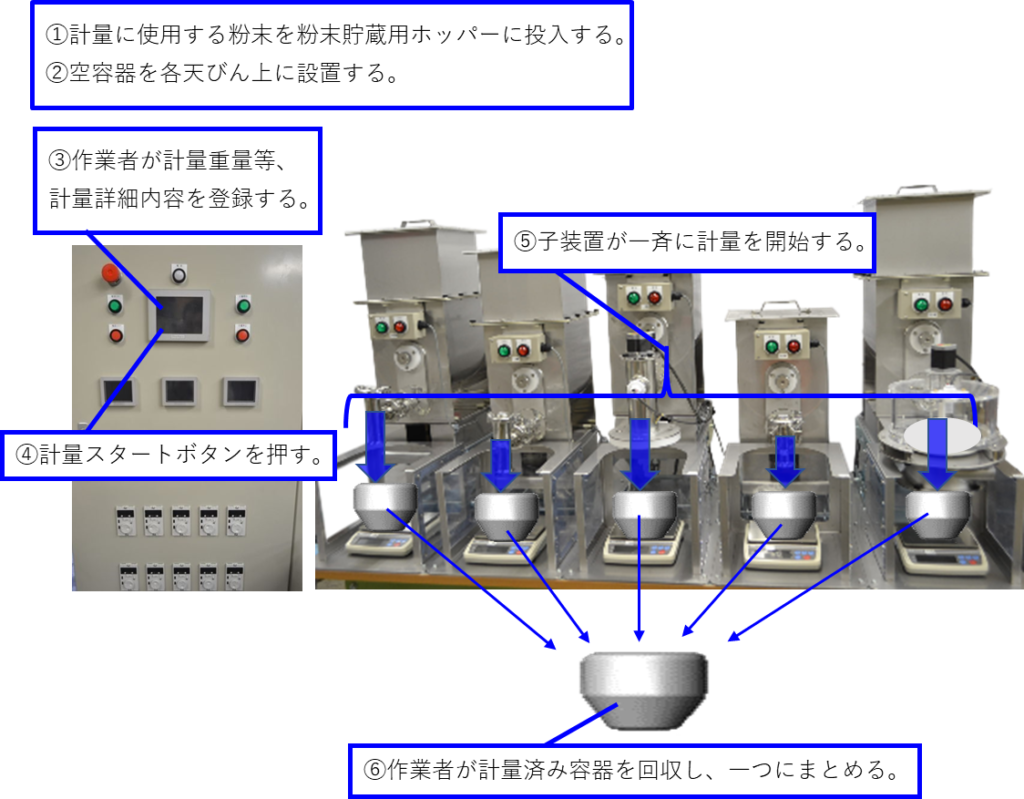

装置の動きと操作手順

タッチパネル操作で作業開始の指示を出すと、各子装置がそれぞれ粉を計量し始めます。

計量が完了すると作業者が各子装置から種類の違う粉末を回収し、それら全ての粉末を一つにまとめます。

そのため、最大5種類の粉末を同時に計量することはもちろんですが、稼働させる子装置を何台かに絞って計量作業をさせることも可能です。

ここでは、計量したい粉末の重量や性質によって供給機や粉末貯蔵用ホッパーの大きさが変わるため、各々の子装置はそれ自体の大きさや装着されている供給機の種類が異なっています。

【操作手順】

装置の特長とお客様のご要望

子装置の統一機構

使用する5台の子装置全てを、同じ機構・構成で統一することにより、メンテナンス(部品の交換・取り付け)における効率の向上が期待できます。

機構や構成が同じであるがゆえに、使用されている部品もほぼ同じもので統一されているため、交換の発注時に子装置ごとに選定・判別などする手間を省くことができます。

子装置に使用されている統一部品

●粉末貯蔵用ホッパー

●状態通知ランプ

●供給機(ミリゼロまたはミリフィーダー)

●天びん

●風防

お客様のご要望:

メンテナンス上便利な装置

弊社のご提案内容:

子装置の構成を統一し、使用する部品の種類を最小限にする

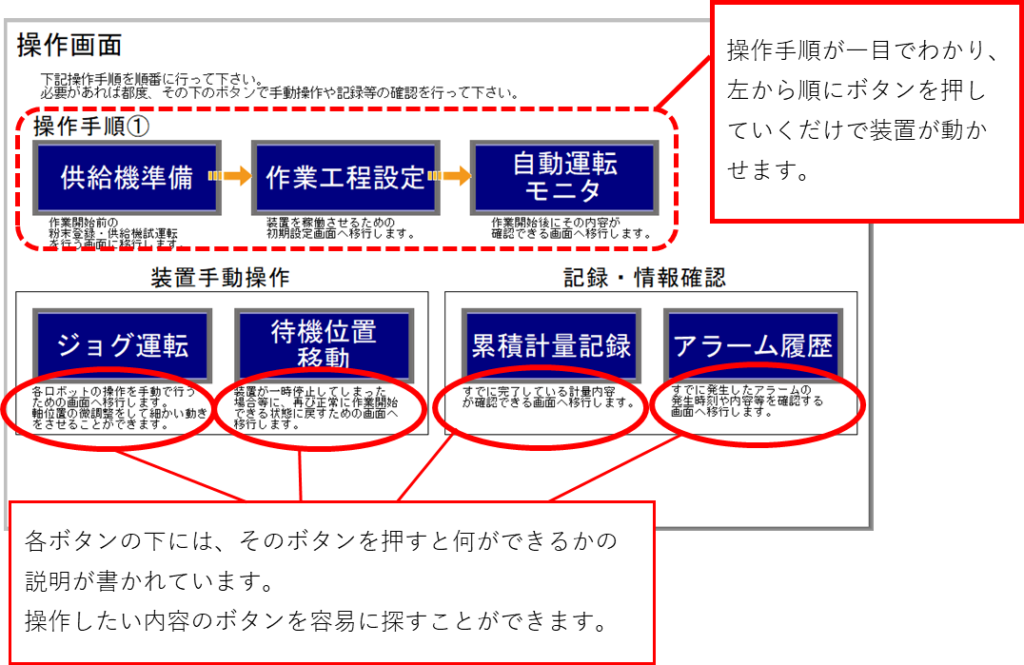

タッチパネル操作

装置を使用して粉末を計量するという作業を行う方が特定されていなかったり、都度交代制で初めて操作するような方が使用しなければいけない場合などがあります。そういった場合でも、装置の操作手順に迷うことを少なくするための工夫がタッチパネルには施されています。

画面上の説明やボタン表示などの案内によって、装置をどのように動かせばいいのかを明確にすることにより、誰でも容易に操作できるようになっています。

各子装置用にタッチパネルが5台も設置されていますが、通常の作業では各々に対してのタッチパネル操作を必要とすることはなく、メインタッチパネル一つの操作で指示が出せ、操作の利便性が考慮されています。

お客様のご要望:

誰でも使える程度の操作が簡単な装置

弊社ご提案内容:

明確な操作内容説明を記載したを画面を用いたタッチパネルによる機械操作

【タッチパネル画面の具体例】

ミリフィーダーとミリゼロの使用

計量粉末がどんな特性をもっているものでも、装置を使用して計量を行う限り、人が行う以上に高精度で確実な計量ができる装置が求められます。機械によって計量作業させたものの、計量不合格品を多く生産していたのでは作業の効率化につながりません。また、計量不合格品の処理に人が関われば計量作業の省力化にもなりません。

そこで使用したのがミリフィーダーとミリゼロという2種類の供給機です。

どちらも高精度計量を確実に行える精度の高い供給機ですので、装置を導入しない状況と比較すれば確実に成果を出します。

お客様のご要望:

計量精度をしっかり出したい

弊社ご提案内容:

ご使用粉末の特性に合わせた高精度計量可能な供給機のご使用

ミリフィーダー高精度計量の仕組み

ミリゼロ高精度計量の仕組み