粉末配合計量を自動化

粉体計量ロボット「パウロ」は

これまで人の手で行っていた

容器入替え・搬送・配合計量をすべて自動化します。

これにより、深夜の稼働も可能になります。

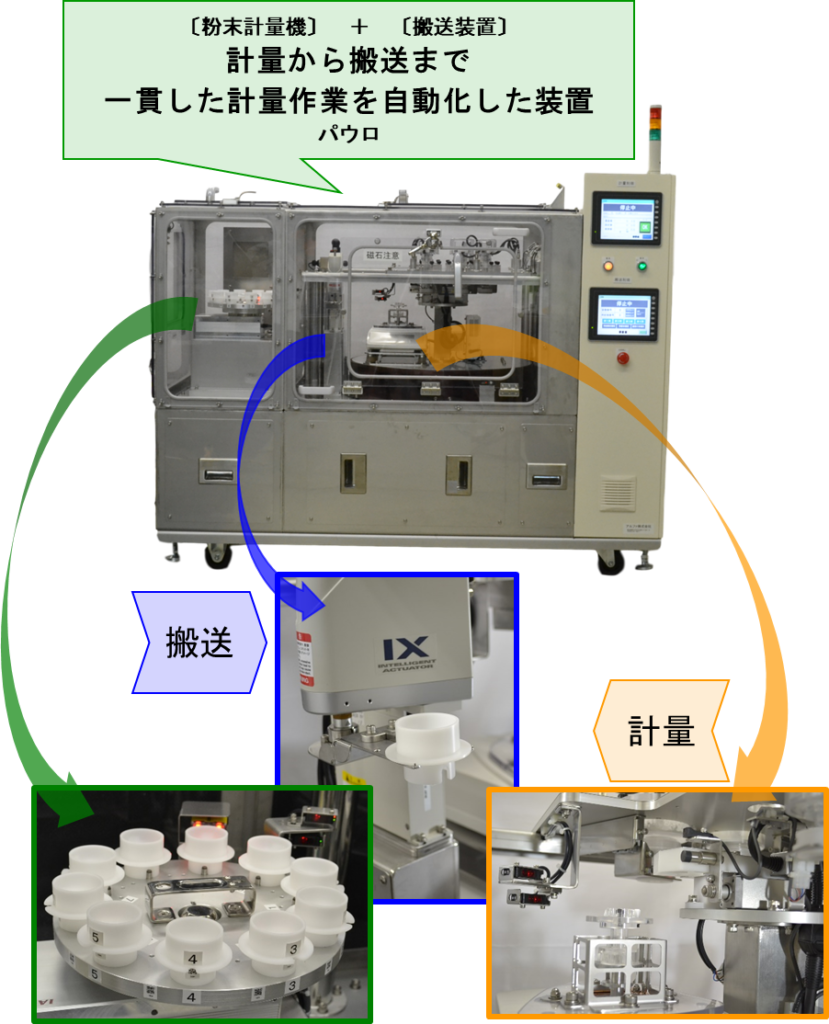

計量の様子

パウロ標準型供給機110㏄仕様

供給機6個 天びんターンテーブル スカラロボット搬送 容器10個

計量と容器の置き換え・搬送といった一連の流れを

全てロボットが行います。

装置導入の背景と仕様のご希望

お客様のご希望

できるだけ装置から離れられる時間を多くしたい

(装置の稼働中に、近くで監視している必要のない仕様にしたい)

研究をしていくうえで、似たような比率の計量をする工程があります。

一日に何十検体を作ろうと思うと、混合したい粉末が6種類程度あり、一検体につき6回計量作業をしなければなりません。

研究用途のため、高精度を求めたいと思っています。

研究員が計量作業を行っていると、それに時間ばかりかかってしまいます。

研究所なので パート等を雇うこともできません。

研究に集中できる環境を作りたいと思っています。

<要望>

(1) 組成式を入力すると計量重量が算出できるようにしたい

(2) できるだけ機械から離れられる時間を多くしたい

(3) パソコンで制御・モニタリングしたい

(4) 将来性を見据えて拡張性を持たせたい

アルファからの提案

パウロの導入をおすすめします。

パウロは 計量・容器の置き換え・搬送といった一連の流れを全てロボットが行います。

(1) 配合したい組成式と振り値を入力してスタートすると、組成式から計量する重量を算出して容器に充填していきます。

(2) 6種類の粉末を10容器に自由な配合パターンで計量できるようにして、研究者が装置から離れていられる時間を多く確保できます。

(3) 計量した数値はパソコンに記録されます。様々な停止条件を設定し、計量中に異常があった場合でも途中から再開できるようにします。

(4) 過去の組成式・計量結果を記録して、同じ計量があった場合は 表示されて研究者に分かるようにします。

導入後の改善状況

装置導入後のお客様の状況

研究員の手が空くようになりました。

帰り際にセットし、朝来たら完成しています。

容器を入れ替えて、続きの計量を開始できます。

計量している最中に、混合・焼成・分析等の後工程に取り掛かることができます。

様々な粉末を高精度に計量できるのはアルファ製品のゼロバランサーしかありませんでした。

要望に応じてカスタマイズしてもらえたので、拡張性がありました。

装置概要

この装置は、

①ロボットが空容器を取得

②計量機まで搬送

③計量機による計量作業

④ロボットが計量済み容器を取得

⑤計量済み容器設置個所まで搬送

⑥計量済み容器設置

という作業内容を上記の順に自動で行う装置です。

装置の特長

6種類の粉末が設置可能

複数の種類の粉(全6種類)を

一度に投入・設置ができます。

面倒な粉末の入れ替え作業不要!

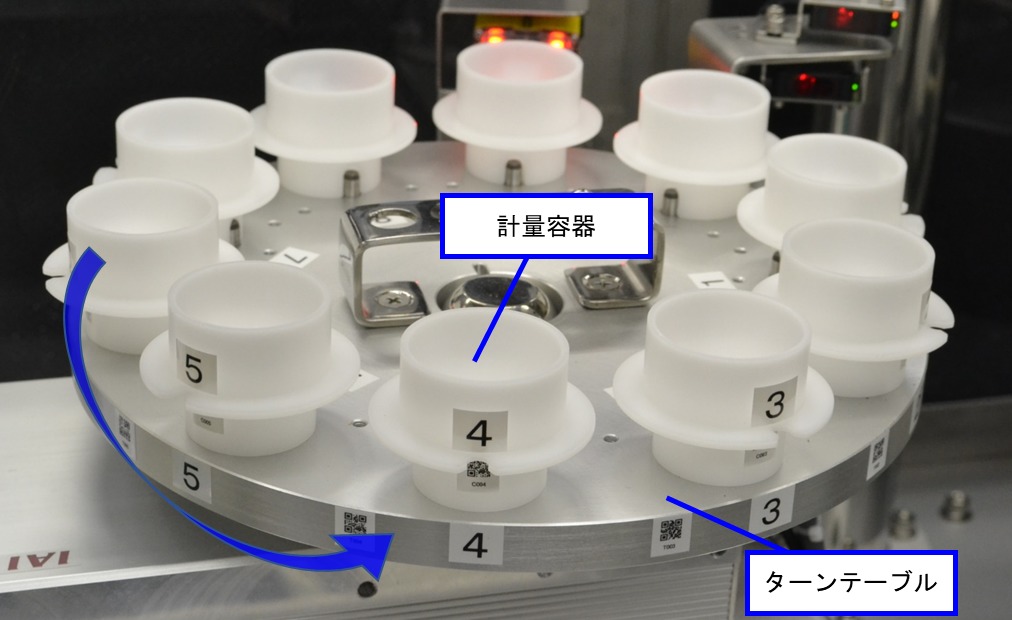

10個の計量容器同時設置

容器設置個所が10個あり、

一度計量前の空容器を設置してしまえば、

全作業工程終了時に完成容器を

10個同時に取り出すだけです。

面倒な容器の入れ替え・

取出し作業不要!

粉末自動配合

天びんと容器が自動で移動しながら、

必要な種類の粉末を順に計量します。

作業終了時には

配合完了状態で取り出し可能!

微量でも確実に精度が出る計量

計量重量等の内容を

タッチパネル画面で入力するだけで、

100mg目量レベルでも正確な計量を連続して

行うことができます。

人よりも確実に

細かい精度で計量可能!

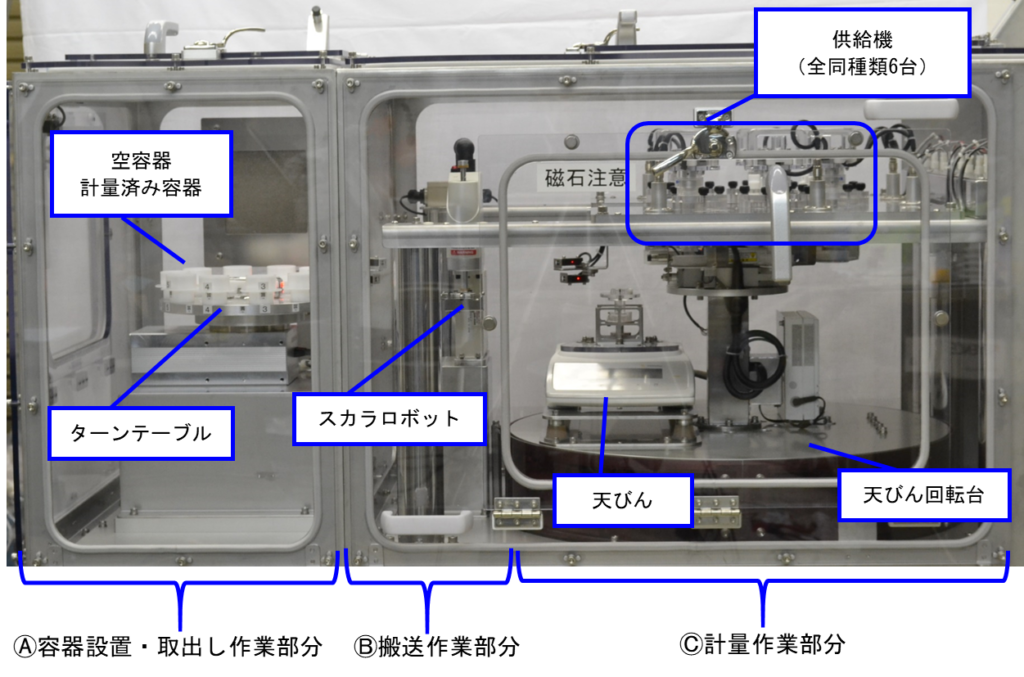

装置構成と動作説明の詳細

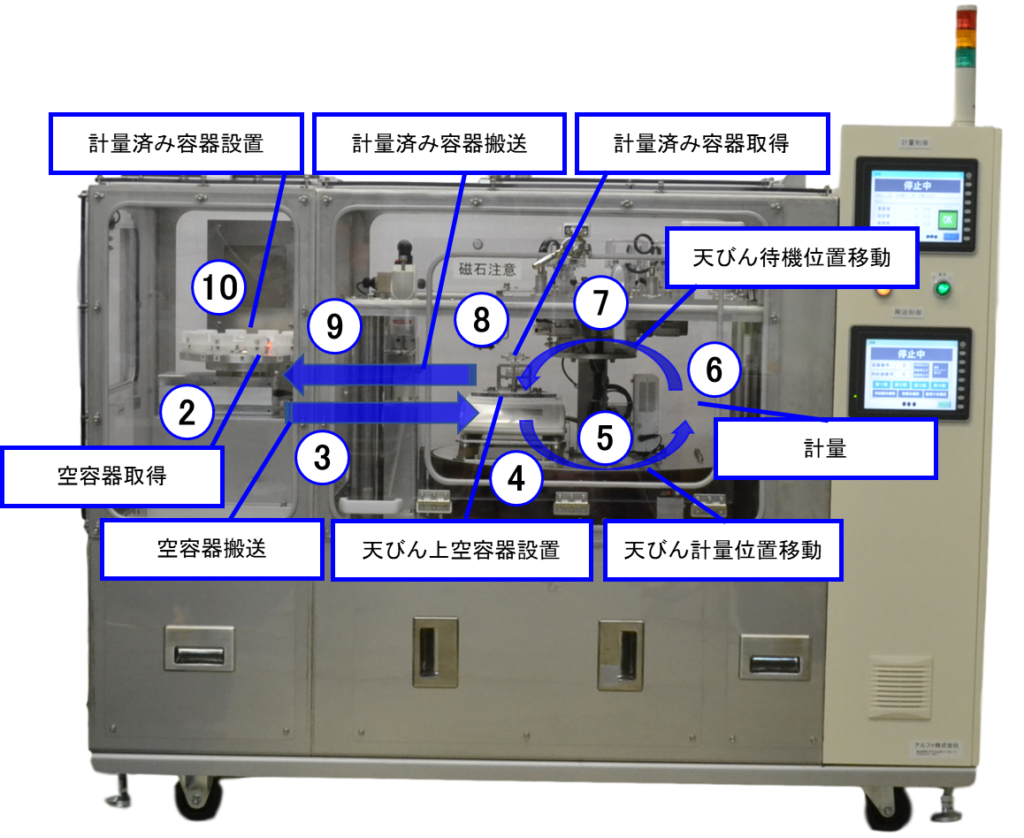

装置全体像

~全体構成説明~

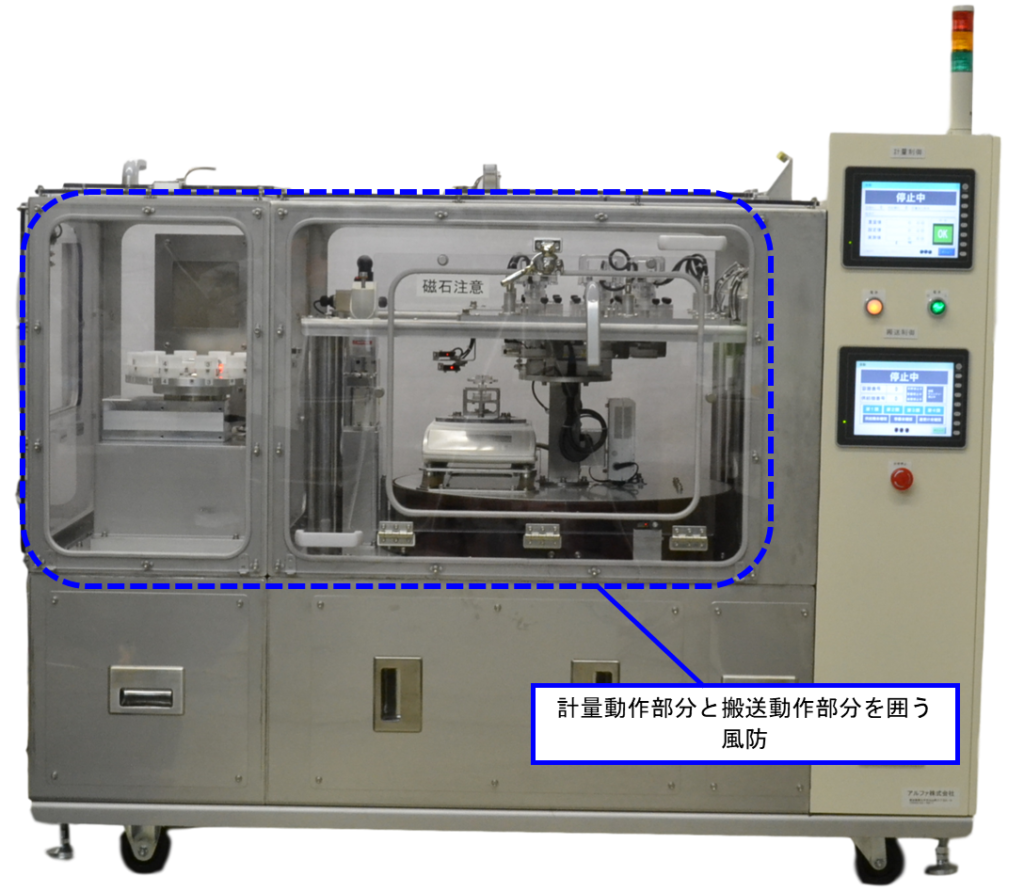

この装置は大きく分けて4つの動作部分で構成されています。

装置を正面からみたとき、左側から作業工程順に作業箇所が並んでいます。

実際に装置が自動作業を行っている部分はⒶ~Ⓒです。その作業内容を登録・管理する部分がⒹです。

Ⓐ~Ⓒの自動作業部分は透明な風防で囲まれています。

(作業中に容易に内部に手を入れることができない構造)

計量・搬送動作部分(装置正面より左部)

Ⓐ容器設置・取出し作業部分

計量前の空容器が設置されたり、計量済みの粉末が充填された状態の容器が設置されたりする部分です。

ターンテーブル上に最大10個の容器が設置できるようになっています。

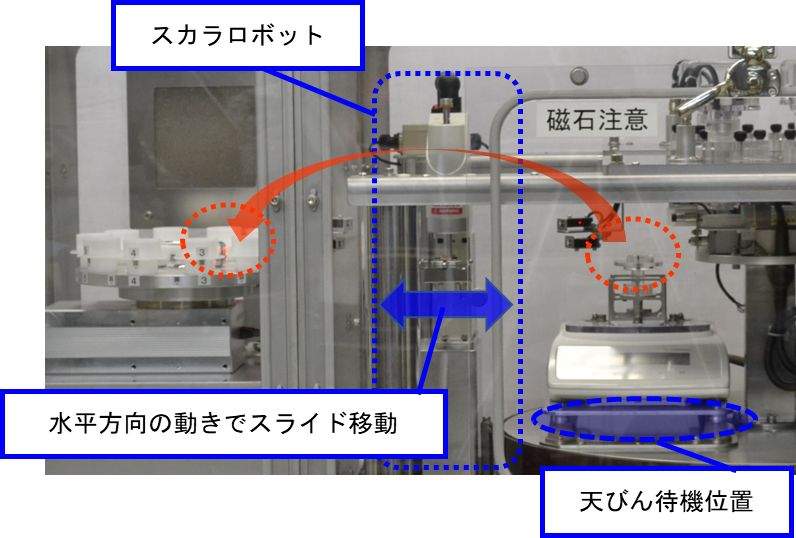

Ⓑ搬送作業部分

この装置内での搬送作業にはスカラロボットが使用されています。→ロボット全般説明はこちら

スカラロボットは高速で水平方向に軸を動かすことによって、作業スペースを最小にできるメリットがあります。そのため、この装置内でも容器設置・取出し作業部分と計量作業部分の間の小さな空間に設置することができ、装置全体をコンパクトかつ、効率よく構成するのに最適な搬送装置としてスカラロボットが使用されています。

<スカラロボット搬送の効果>

搬送時間短縮

搬送作業の正確性向上

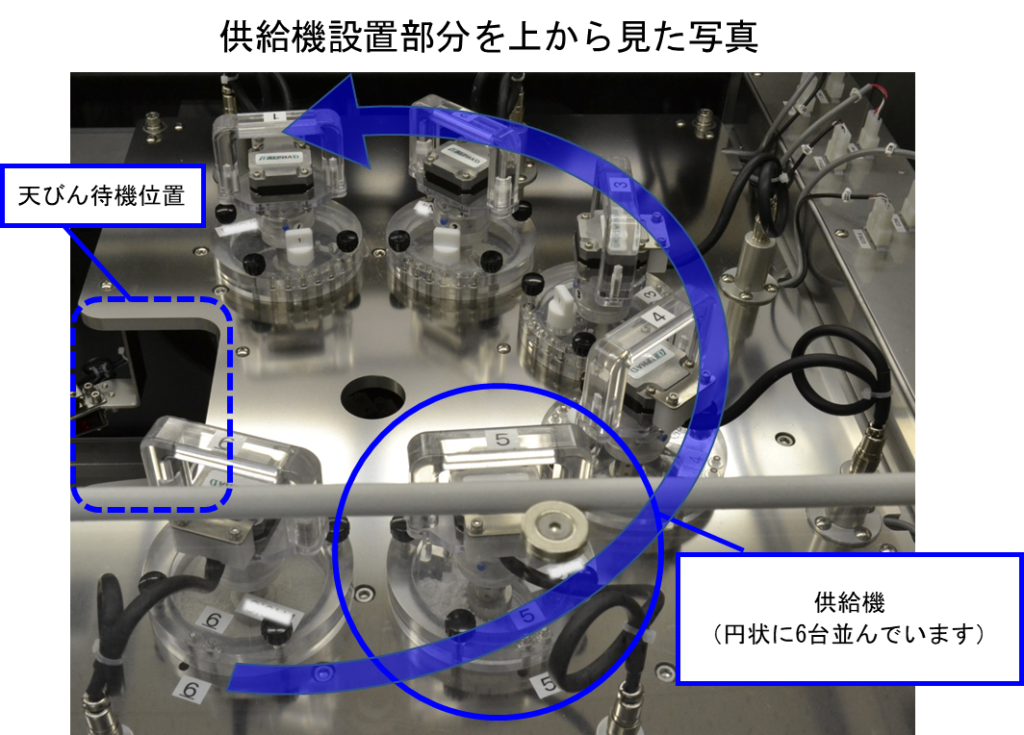

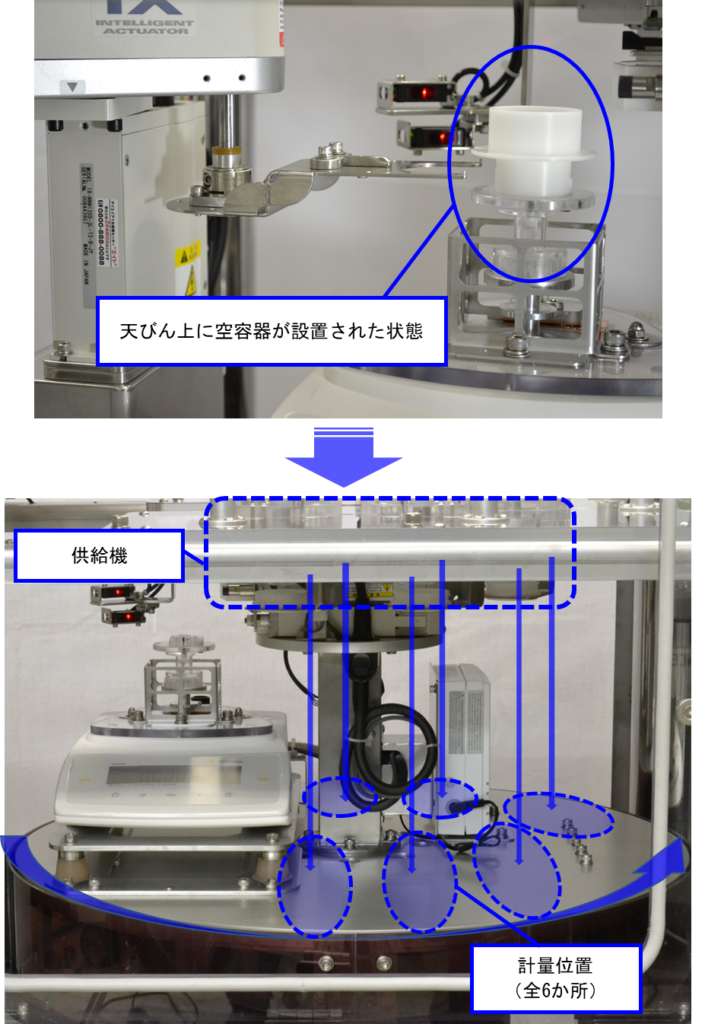

Ⓒ計量作業部分

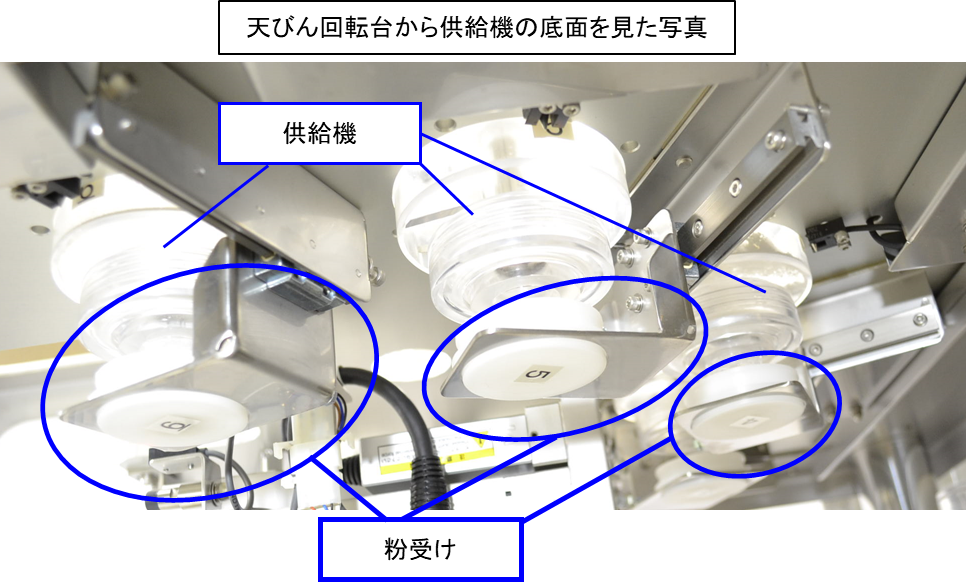

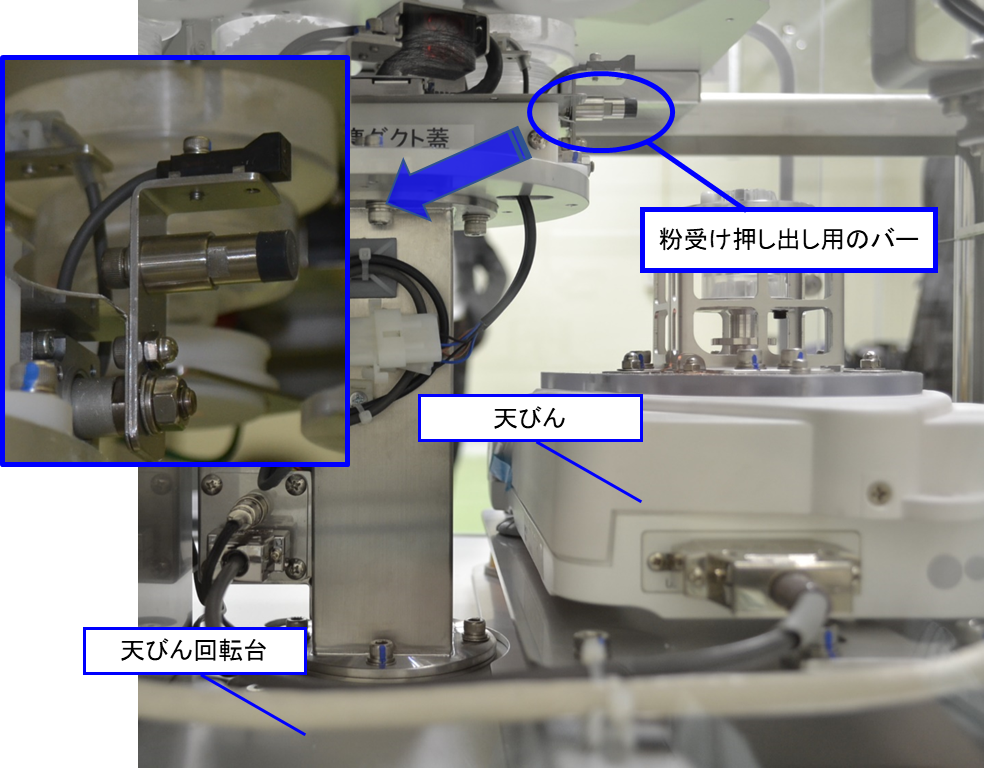

この部分は天びん回転台、天びん、供給機6台で構成されています。

天びんが回転する台に乗せてあることで、随時必要に応じた供給機の下に空容器を乗せた天びんが移動し、計量が開始されます。

供給機は同種類のものが6台、円を描くように設置されています。それぞれ異なる種類の粉末を投入しておくことにより、天びんを動かしていけば、自動的に配合ができるようになっています。

制御動作部分(装置正面より右部)

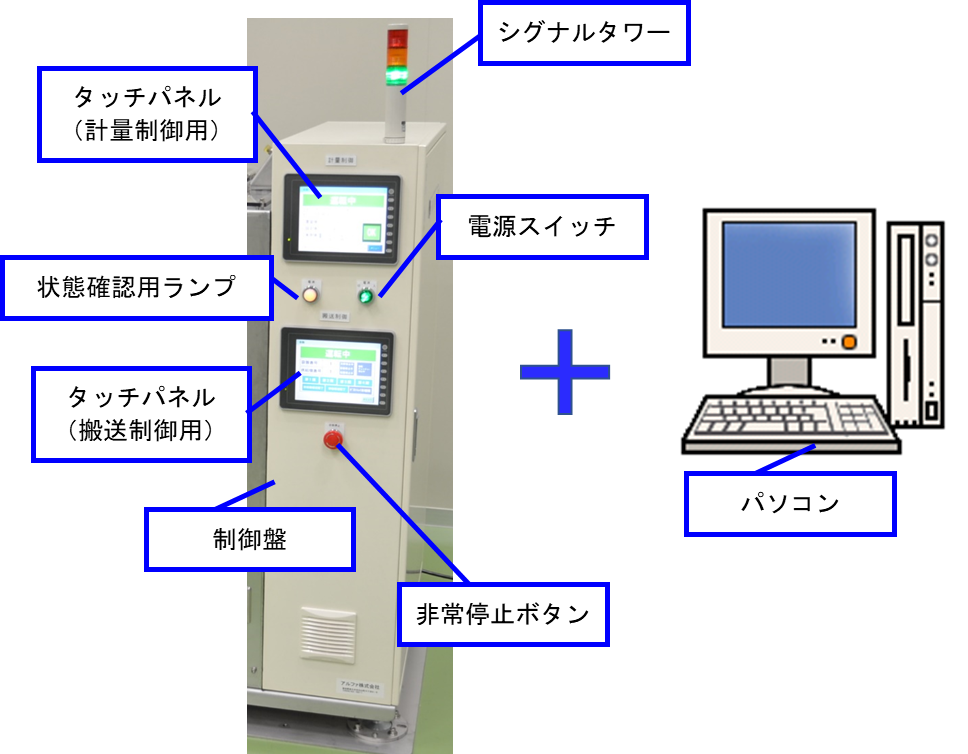

Ⓓ制御動作部分

この部分は装置に指示を出す制御盤と、

その制御内容を登録・入力するタッチパネルとパソコンで構成されています。

タッチパネルは2台設置されており、1台は計量内容に関する登録・管理をするための「計量制御用」、もう1台は主にスカラロボットの動作管理をするための「搬送制御用」です。

電源スイッチの切り替えで、状態確認用ランプが点灯・消灯し、装置の稼働状態が示されます。

稼働中には正常運転やアラーム発生の状態をシグナルタワーが示します。

緊急時の非常停止がしやすいように非常停止ボタンがこの制御動作部分に単独で設置されています。

計量作業内容の詳細情報の登録・更新・修正等、エクセルファイルを利用しての情報の管理などをするためのパソコンもこの制御動作部分に設置されています。

タッチパネル画面参考画像

装置動作

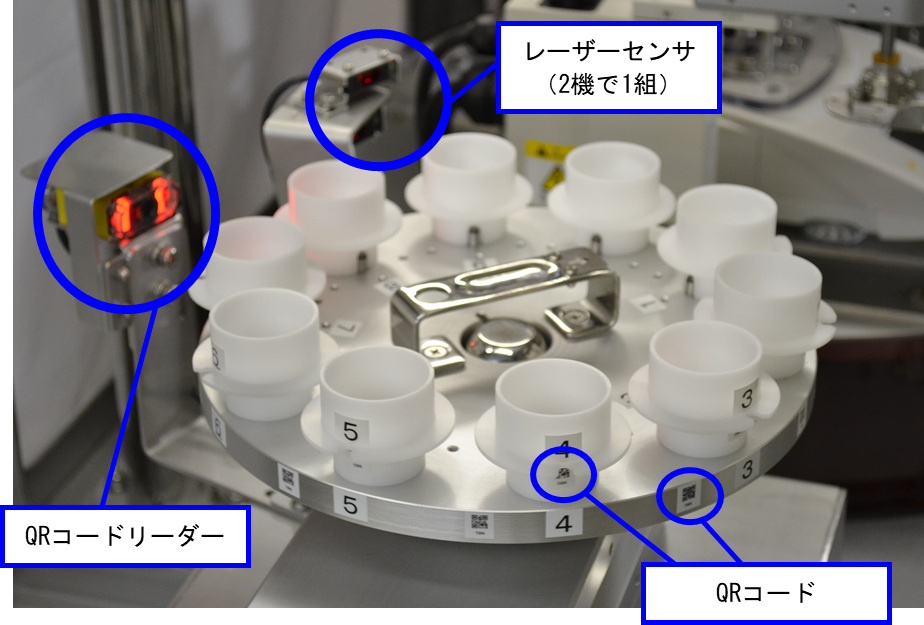

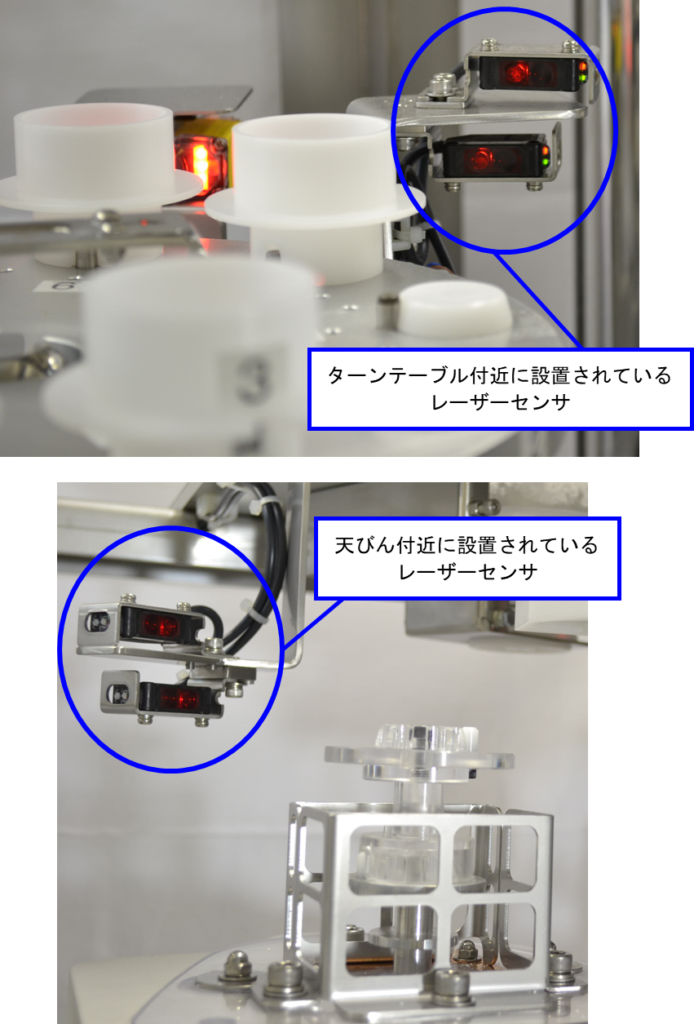

①空容器設置検査

計量作業を開始する前に、計量に使用される空容器が全て正しく設置されているかの検査を行います。

ターンテーブルが回転し、QRコードリーダーが容器側面とターンテーブル側面に添付されているQRコードを読み取っていきます。その間、2機のレーザーセンサが一組になり、容器の有無と傾きをチェックします。

一通り検査が終わると、ターンテーブルが作業開始位置に戻り、停止します。

~検査の内容としくみ~

検査にはQRコードリーダーと、レーザーセンサを2機使用します。

QRコードリーダーは各容器側面とターンテーブル側面に添付されているQRコードを交互に波長を描くように読み取り、容器番号と容器設置個所が一致しているかどうかのチェックを行います。

レーザーセンサは2機で一組となり、容器が設置されているかどうか(容器の有無)と、容器が正しい姿勢で設置されているかどうか(容器の傾き有無)の2点をチェックします。

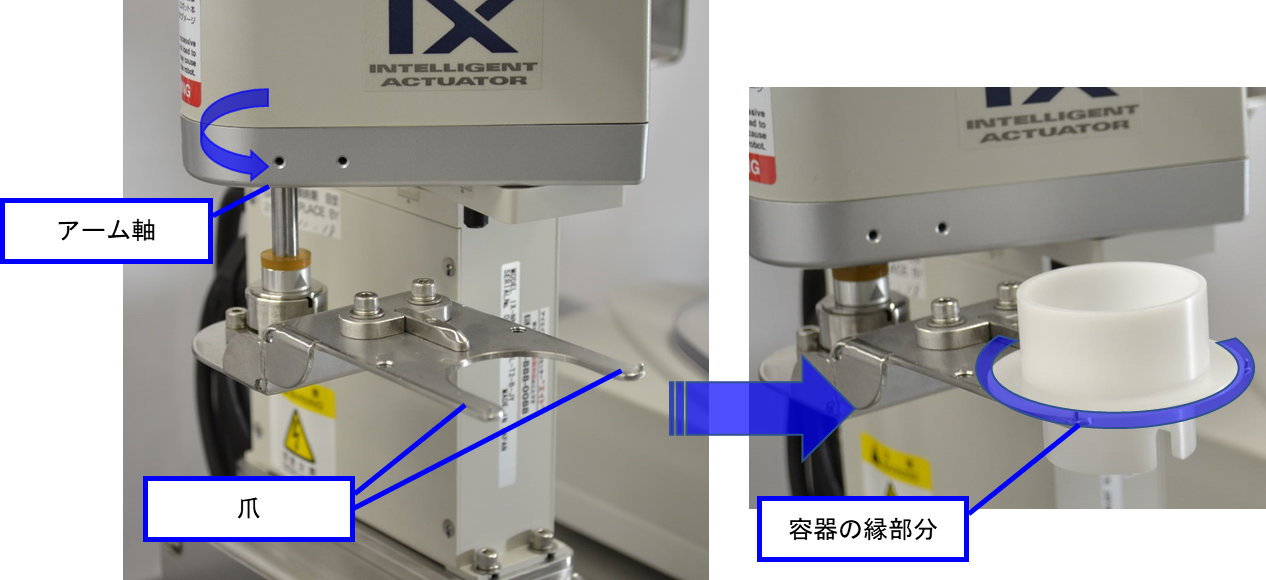

②空容器取得

スカラロボットのがターンテーブル上に設置されている空容器を取得します。

まず、スカラロボットは待機位置にいる状態から適切な軸を動かし、体とアームをスライド移動させて容器取得位置まで移動します。

次に、アームの先端にある2つの爪を空容器に対して垂直な向きに移動させます。

最後にそれらの爪を空容器方向へ伸ばし、空容器の縁部分にあて、下から上へ持ち上げて空容器を取得します。

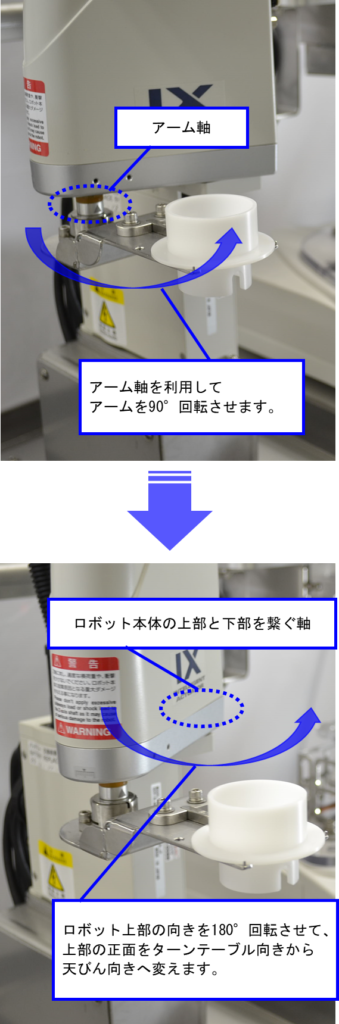

③空容器搬送(ターンテーブル上→天びん上)

空容器を持ち上げた後はまず、アームの軸を動かし、自分の方へ引き寄せる動きをします。

次に、アーム軸を動かして容器の向きを90°移動させます。

それから、ロボット本体上部と下部を繋ぐ軸を動かして、上部の向きを変えます。アーム軸を固定したまま、上部の正面を天びん上の空容器設置個所に垂直になるように本体上部を移動させます。最後に再びアーム軸を90°動かして空容器も設置個所に垂直になるような位置に移動させます。

このようにして体とアームを水平方向にスライド移動させ、スピーディーに空容器を搬送します。

④天びん上空容器設置

⑤天びん計量位置移動

アームを伸ばす動作で、空容器を天びん上の設置個所上部へ移動させます。

その後、アームを下降させて空容器を置き、アームを手前に引いて、スカラロボットは待機位置までスライド移動して戻ります。

空容器が天びん上に置かれると、天びん回転台が稼働し、指定された供給機の真下まで空容器を乗せた状態で天びんが移動します。天びん回転台は必要に応じて、時計回りと反時計回りを使い分けて回転します。

計量したい粉末の種類が複数になる場合は、指定された供給機箇所を数か所移動します。

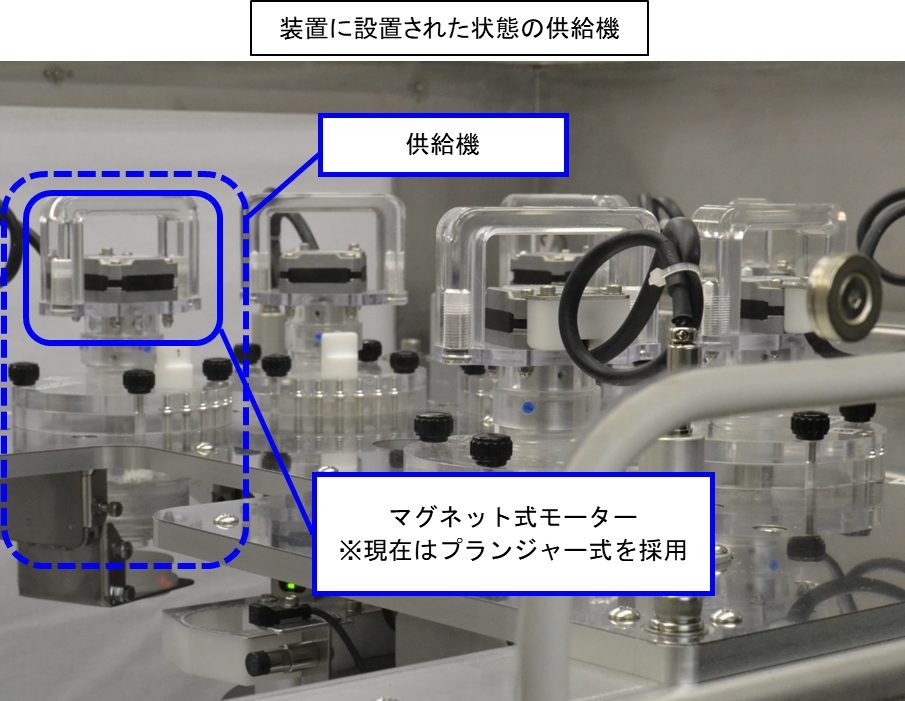

⑥計量

天びんが指定された計量位置まで移動すると、高精度粉体供給機であるゼロバランサー底面型から粉末が排出され、設定された計量重量と精度に合わせた計量が行われます。

供給機ゼロバランサーにも2タイプあり、ここでは比較的流れにくい粉の粉末用の底面型タイプを採用しています。

6種類の粉末が全6台の供給機にそれぞれ貯蔵されていますので、1つの容器に対し最大6回の計量を行うことができます。

ここでは1つ目の粉の計量を行うと、次の粉へと順に進んでいくため、1つの容器の中に複数の種類の粉末が蓄積されていき、最終的に計量済み容器を取り出す段階では最大6種類の粉末が配合された状態になります。

※ここでは攪拌の動作は含まれておりませんが、ご希望の場合はご相談下さい。

⑦天びん待機位置移動

⑧計量済み容器取得

⑨計量済み容器搬送

必要な粉末全ての計量を終えると、天びんが計量前の空容器設置位置(=天びん待機位置)まで戻ります。その後、スカラロボットが天びん上にある計量済み容器を取得し、ターンテーブルへ搬送します。

⑩計量済み容器設置

計量済み容器は、ターンテーブル上の計量前に置かれていた場所と同じところに戻されます。

ターンテーブルは容器が設置されると、順次回転し、作業が全て終了するときには、ターンテーブル上の全ての容器が計量済みの状態になります。

設備・機能紹介

正確な計量に必要な設備

主に天びんの計量値に悪影響を与え、正確な数値を得ることが難しい状態を作り出す要素が3つあります。

それが、風・振動・静電気です。

そのため、それぞれの要素を取り除くための設備が必要となります。

こちらの装置にも以下のような適切な設備が施されています。

風防・防振ゲル・静電気対策用装置(除電器)

◆風防◆

風の影響を抑える設備として「風防」が設置されています。

右写真のように天びん周辺の計量箇所を囲むことが最低限必要です。風防は風の影響で正しい天びん値を出せないという状況を防ぐとともに、左右で多種類の粉を計量している場合の、2種類以上の粉末混入を防ぐこともできます。

この装置では制御動作箇所以外の計量と搬送動作箇所を大きくまとめて囲うように風防を設置しています。

これにより、より厳密に風の影響を抑えることを可能にするとともに、作業者が装置内部に誤って触れてしまう危険性も少なくすることができます。

~天びん周辺計量箇所に使用されている風防例~

~作業箇所を大きく囲う風防例~

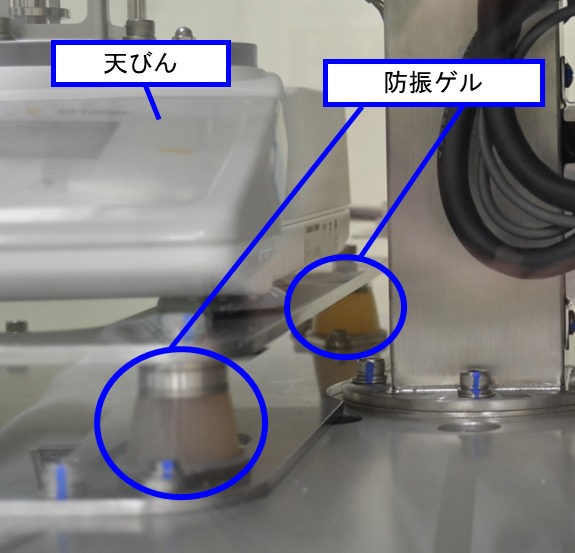

◆防振ゲル◆

振動の影響を抑える役割を果たすのが「防振ゲル」です。ゴムに比べるとプニプニとして柔らかく、細かく小刻みな振動を抑えるのに適しています。

それを天びんの下に設置することで、床からの振動を吸収し、振動を直接天びんにあてないようにすることによって、その影響を最小限に抑えます。

振動の大きさや仕方などによって、耐震ゴムのような固いものを使用する場合などもあります。

~防振ゲル使用例~

◆静電気対策用装置◆

静電気の影響を抑えるためによく併設されるのが「除電器」です。

静電気は天びん値を不安定にすることはもちろん、使用する粉末によっては静電気の影響を大きく受けて、容器や供給機の内部に付着する状態を作り出します。

除電器にも様々な種類と性能の違いがありますので、お客様とご相談しながら採用するものを選定します。

~様々な除電器例~

天びん用外部設置型電源ユニット

通常天びんの電源ユニットは天びんに内蔵されています。電源ユニットは天びんを使用している最中に発熱し、熱を帯びた状態となります。天びんの目量が小さくなる(計量重量が細かくなる)ほど、このときに発生する熱の影響を受けやすくなります。

そのため、右写真のように天びん本体から電源ユニット部分だけを取り出し、その外部に設置し、2つを遠ざけることにより、熱の影響を受けにくくするような設計が採用される場合があります。

便宜性向上のための設備

QRコードリーダー

指定した容器と設置個所が合致しているかどうかを容易に確認してくれる設備がQRコードリーダーです。

まず、ターンテーブル側面にあるQRコードを読み取り、その直後に来る容器の側面にあるQRコードを読み取ります。先に読み取ったQRコードと、追従してきた容器のQRコードが同じであるかどうかを検査します。これをターンテーブルが一周するまで繰り返し行います。

ー利点ー

どの容器にも同じ粉末や重量を計量するなど、計量内容に相違がない場合などは容器とその設置個所の照合の必要性がありませんが、容器番号とその設置個所を指定したい場合にはQRコードリーダーを使用すると照合の手間が省け、間違いのリスクを減らすことができて非常に便利です。

特に使用する容器の個数が増えれば、作業者による合致の目視確認の負担が増えるため、QRコードリーダーによる検査が作業効率を上げます。

レーザーセンサ

ターンテーブル上の容器設置個所に容器が存在している状態なのか何もない状態なのかの検査と、容器が設置されている場合、それが傾いていないかという正しい設置状態であるかの検査をする設備がレーザーセンサです。

この装置ではターンテーブル上に設置される容器の状態を確認する用のセンサと、天びん上に設置された容器の状態を確認する用のセンサがあるため、2か所に対になったセンサが設置されています。

ー利点ー

容器が置かれていない状態や誤った設置状態で作業工程がスタートし、正しい計量が行われず時間を浪費するという危険性を低くします。

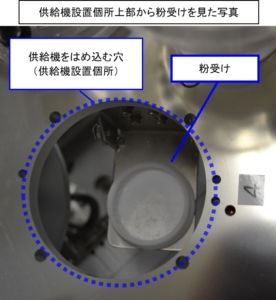

粉受け

各供給機の粉末排出口の下に粉受けが設置されています。これは必要な計量中以外に、排出口から誤って粉末が排出されてしまった場合、天びん回転台や天びん上に粉末が落下するのを防ぐための設備です。

粉受けの装着と脱着は、天びん回転台の中央上部にあるバーの稼働によって行われます。

天びんが指定された供給機の真下まで移動し、計量開始の準備が整うと、バーが粉受けを押し出します。それによって、粉受けがずらされて脱着した状態になります。

計量が終了すると、今度はバーが縮まることによって粉受けが再び押し出された前の状態に戻ります。すると、粉受けが装着された状態になります。

最新の製品ゼロバランサーでは、こちらの粉受け機構の更新版としてシャッター機構を搭載しております。シャッター機構とこちらの粉受けを併用することも可能です。その場合には、片方のみを使用している状態よりも排出口からの誤った粉末の漏れ防止の確実性を高めることができます。

お問い合わせ

・製品について詳しく知りたい

・打ち合わせがしたい

・提案が欲しい…etc

様々なお問い合わせを受け付けております。

お気軽にお問い合わせください。

お問い合わせはこちら