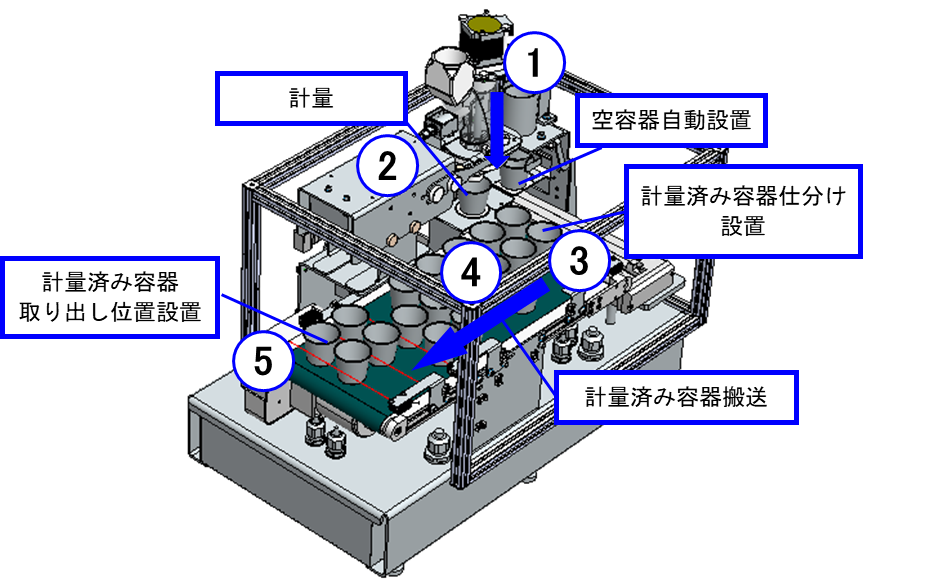

装置構成説明

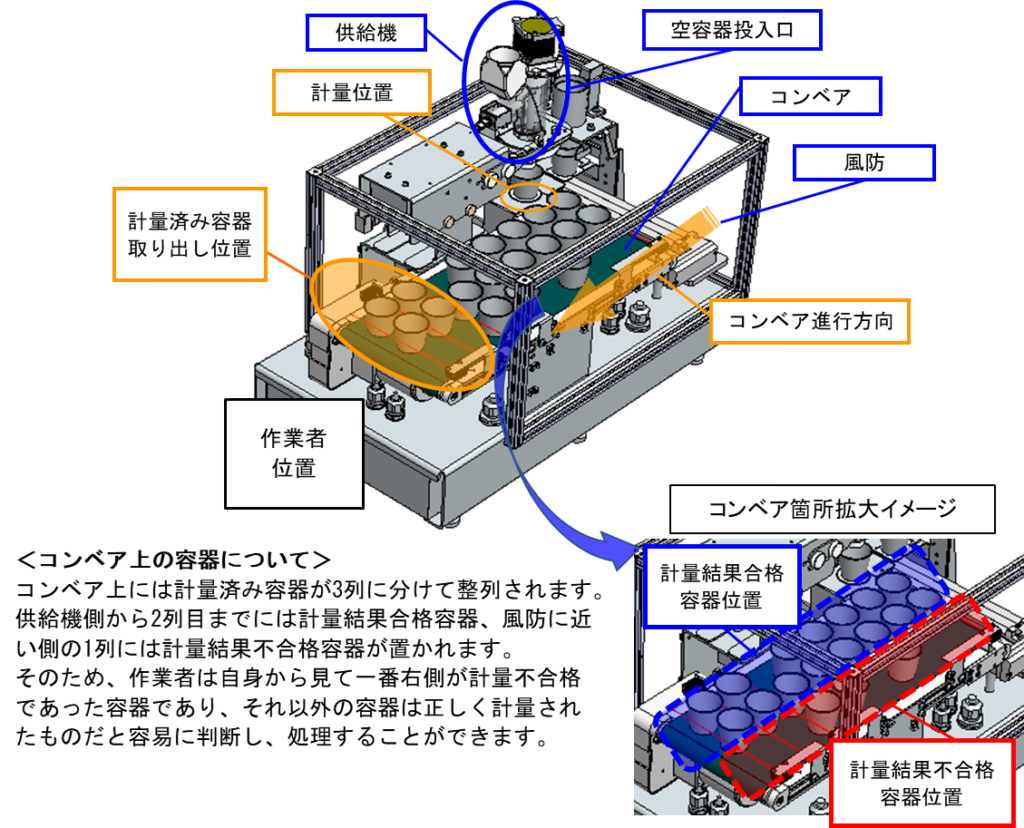

装置全体イメージ

装置動作説明

作業内容と手順

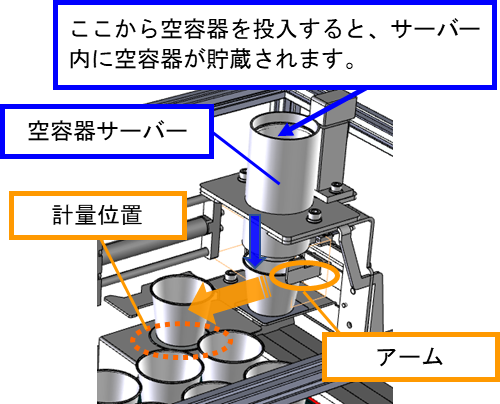

①空容器自動設置

作業開始指示が出されると、空容器サーバーから空容器が真下に落とされます。

次に、その下に設置されているアームが空容器を計量位置まで押し出す動作をします。この動きによって、計量に使用する空容器が自動的に計量位置に設置されます。そのため、作業者による容器設置の手間を省くことができます。

計量が完了し、計量位置から容器がなくなると、再度空容器が自動で次々と設置されるため、計量サイクルの時間短縮も見込めます。

②計量

特許取得済み高精度計量供給機「ゼロバランサー」を使用します。一回の計量あたり約30秒の所要時間で、主に10gまでの粉体を高精度で計量できます。

卓上におけるほど軽量でコンパクトなため、乗せ換えも容易です。また、構成部品は主にステンレスと樹脂を使用しているため水洗いも可能です。

さらに、構成部品の取り外しも容易なため、水洗い時の分解や再組立てもスムーズです。

構成部品の組み立てが容易なことから、場合によっては使用する粉末の変更時や、部品の消耗時には一部の該当部品のみを取り換え・交換するなどのご相談も頂け、長期にわたってご使用頂けます。

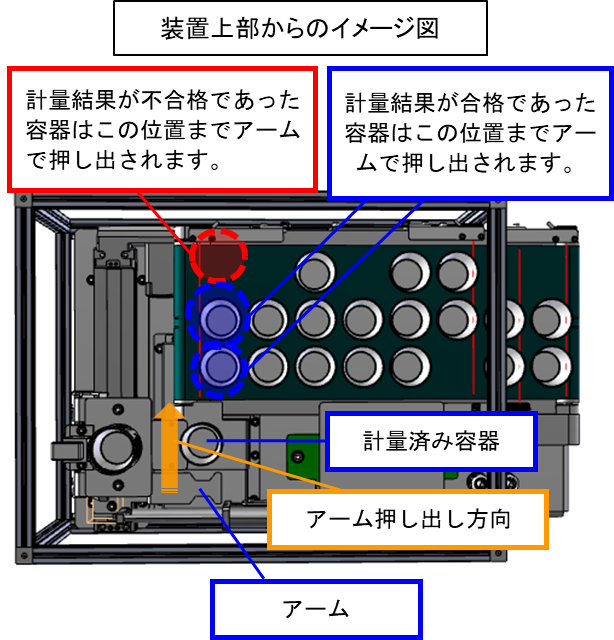

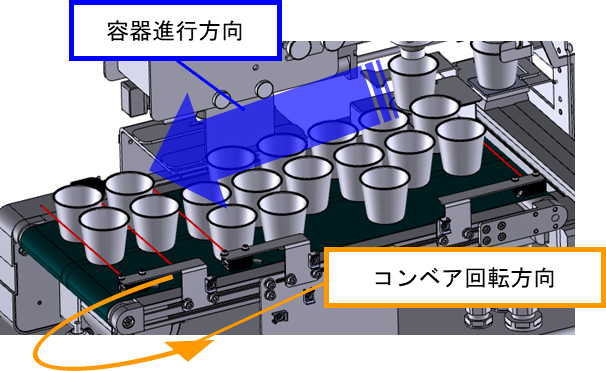

③計量済み容器仕分け設置

計量結果の合否ごとに、コンベア上に計量済み容器を設置します。順次該当の箇所へ容器を設置していき、設置箇所がいっぱいになると、自動的にコンベアが回転し、次の計量済み容器が設置できるように容器が流れていきます。

※計量結果不合格容器が2回連続して出た場合など、該当の設置箇所に容器が置けなくなった場合には、自動的にコンベアが稼働し、作業者側へ容器をずらして新たな設置スペースを確保します。

④計量済み容器搬送

③で次々に計量と、計量結果ごとに容器の仕分け設置が行われると、コンベアの働きによって計量済み容器が作業者側(コンベアの先端)まで搬送されます。

コンベア上に計量済み容器が蓄積され、いくつかまとまったかたちで搬送されていくことで、容器を一度にまとめて取り出しやすく、装置が計量している時間に作業者が待機するという無駄な時間を省くことができます。

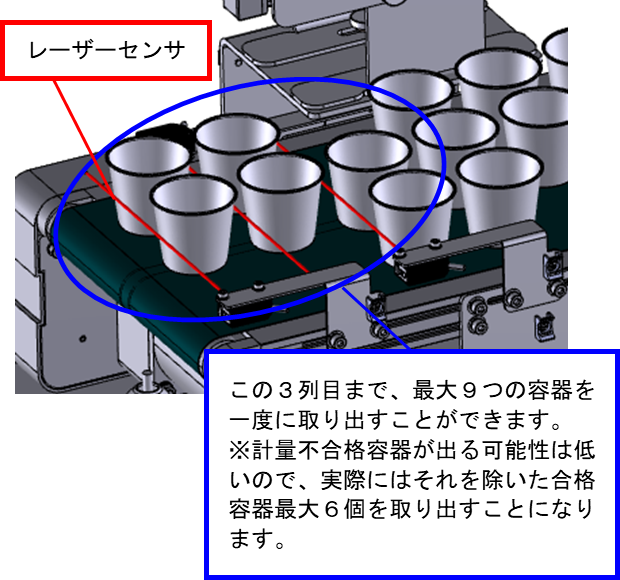

⑤計量済み容器取り出し位置設置

計量が完了した容器は最終的に作業者位置に最も近いコンベアの先端まで搬送され、止まります。この取り出し位置にはレーザーセンサが設置されていますので、容器の有無によりコンベアの稼働・停止を装置が自動判断するため、容器が誤って落下することはありません。また、作業者は自身から手前3列までの容器を一度に取り出すことができます。

※ガイド機能によって、容器の重なり・転倒・落下防止の可能性をより低くします。

作業者装置使用手順簡易説明

装置を稼働させるために主に作業者が行うことは以下の4つです。

①空容器サーバーへ空容器を投入する。

②供給機に計量に使用する粉末を投入する。

③タッチパネル上で計量内容や装置の稼働条件等について設定を行った後、運転開始ボタンを押す。

※管理者等、適当な方が予め作業内容の設定を済ませていると、作業者は運転開始ボタン操作のみで装置を使用することができます。

④計量済み容器を取り出す。

機能紹介

振動機 ~流動性の悪い粉末計量対策用機能①~

さらさらとした砂糖のような流れの良い粉末ではなく、片栗粉のように少々重たく流れの悪い(流動性が悪い)粉を計量する場合、粉末の排出を促進するために供給機を揺らす対策をします。そういった場合に使用するのが振動機です。

条件により、振動を起こす(振動機で叩く)場所を選定します。場所の候補としては、粉末排出用ノズル、計量容器底面、ゼロバランサーのY管などがありますが、この装置では粉末投入用の特殊投入シュートを振動させています。

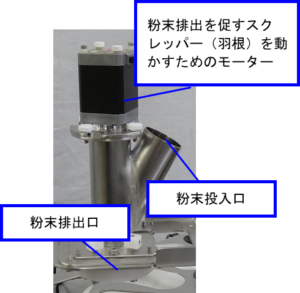

特殊投入シュート ~流動性の悪い粉末計量対策用機能②~

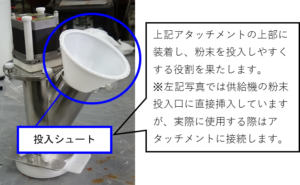

ゼロバランサー(供給機)の粉末投入口には、計量する粉末の特性に合わせ、最適な材質と形状の粉末投入シュートを設置します。その中でも、今回の装置に使用しているのが通常の投入シュートアタッチメントの裾にノズル部分を追加した細長い形状のアタッチメントと、投入シュートを一体型にした特殊投入シュートです。

これは通常タイプのものに以下の二つの役割を追加させるために考案されました。

追加役割①振動機の振動に耐える

(振動の力が加わっても状態を安定させる)

追加役割②Y管の粉末通り道に粉末を堆積させない

(排出口までスムーズに送り出す)

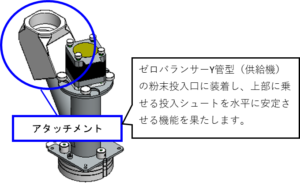

投入シュートとアタッチメント

通常はゼロバランサーY管(供給機)の粉末投入口には投入シュートアタッチメントが付きます。そして、その上部に漏斗のような形をした投入シュートを装着し、粉末の投入をしやすくしています。