配合計量の自動化

粉体計量ロボット「パウロ」は

微小量の粉末計量、多品種の計量、配合率を変えながらの計量などを

すべて自動化します。

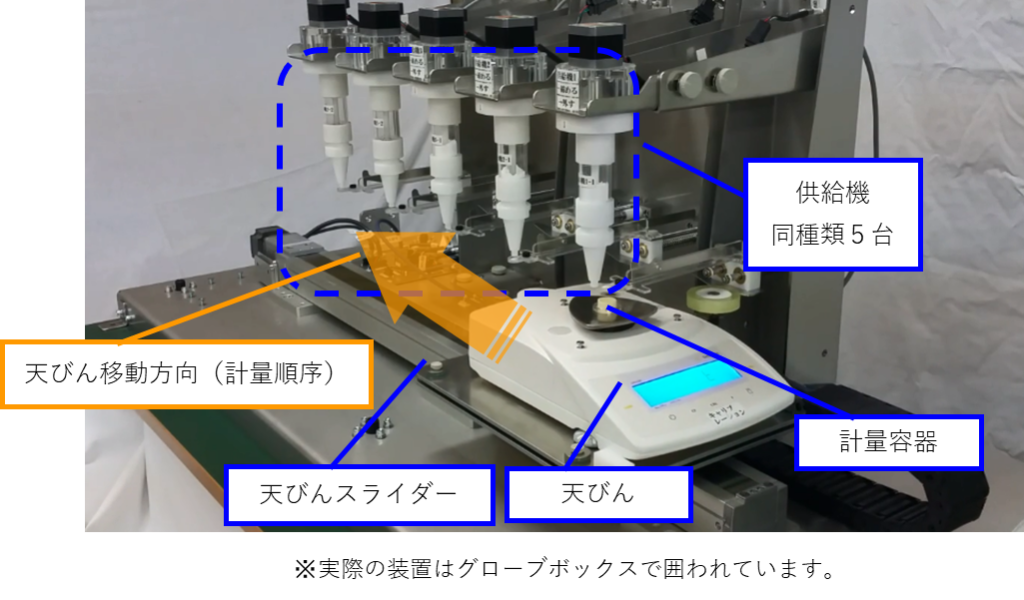

計量の様子

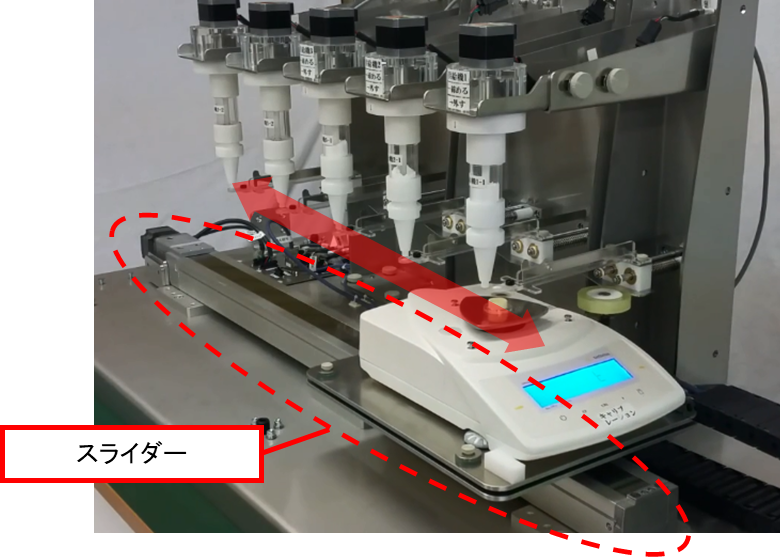

パウロ ゼロバランサーI管型供給機5台 天びんスライダー

計量値が確認できます。

装置選定理由

時間のかかる配合計量を自動化したいです

様々な粉末を分析のために計量する作業があります。

混合比率がバラバラなため、様々な計量重量で計らなくてはなりません。

湿度を嫌う粉末のため、グローブボックス内で計量をしており、計量作業に時間がかかります。

研究員は大学生が主なので 時間が限られており、研究に直接関係のない計量作業は減らしたいと思っていました。

手作業で一種類ずつ計量・混合するのには難しい点が多くあります。

<要望>

・高精度な計量ができること

・一度に複数の粉末を計量できること

・計量レシピを転送できること

・風防に入るようなコンパクトな装置

アルファからの提案

粉体計量ロボット「パウロ」の導入をおすすめします。

「パウロ」を使うことで、高精度粉体計量装置「ゼロバランサー」の特長はそのまま、今まで人が行っていた微小量の粉末計量・多品種の計量・配合率を変えながらの計量などの作業もすべて自動化されます。

計量レシピの転送機能、装置のコンパクト化等、お客様のご要望に合わせた仕様で設計・製作いたします。

導入後の改善状況

装置導入後のお客様の状況

低湿度下での計量作業が容易になりました。

すべて自動化されたため、計量に時間を取られることがなくなりました。

研究員が研究に集中できるようになりました。

複数の粉末を高精度に計量できるものは「ゼロバランサー」だけでした。

様々な粉末に対応していました。

装置構成と動作説明

装置全体写真

パウロを使用した計量&配合作業の流れ

①空容器の設置

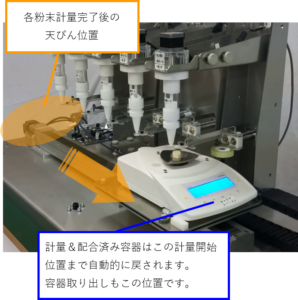

天びんが計量開始位置(待機位置)にあることと、計量粉末が供給機に十分にあることを確認し、空容器を天びん上に設置します。

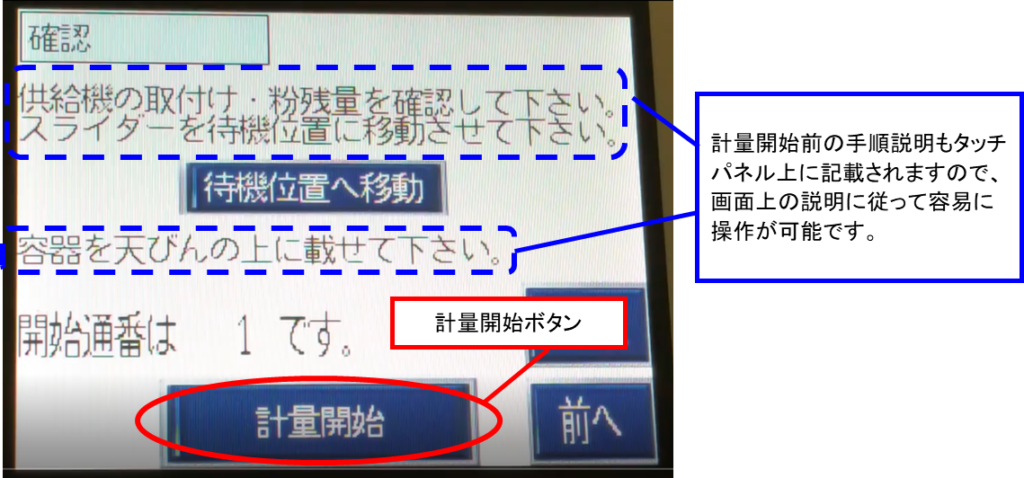

②計量開始ボタンの押下

タッチパネルで装置の制御を行います。

「計量開始」ボタンを押すと、すでに設定されている計量内容に従って装置が稼働開始します。

③天びん移動&各種粉末計量

計量開始位置に最も近い場所の供給機から順に、装置末端方向へ天びんが搬送移動されます。各供給機下の計量位置まで天びんが搬送されると、供給機ノズル下の粉受けが外され、計量が開始されます。

<今回の計量内容>

使用粉末:3種

精度:±1mg

計量重量:粉末1種類目→10mg

粉末2種類目→20mg

粉末3種類目→30mg

粉末投入用ノズルサイズ:内径3mm

計量容器サイズ:直径10mm

※供給機が5台ありますので、最大5種類の粉末をワンサイクルで計量することができます。

④計量&配合済み容器回収位置へ移動、容器取り出し

粉末を1~5種類、それぞれ計量し終えると、天びんは計量開始位置と正反対の位置に移動していますので、全ての計量が完了すると最初の計量位置まで自動的に天びんが搬送されます。

計量開始位置で天びんが停止した後、作業者が計量済み容器を取り出してワンサイクル終了です。

機能紹介

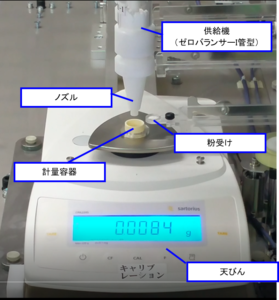

I管型供給機ゼロバランサー(40cc)→後継機種Y管型1.0Sゼロバランサー

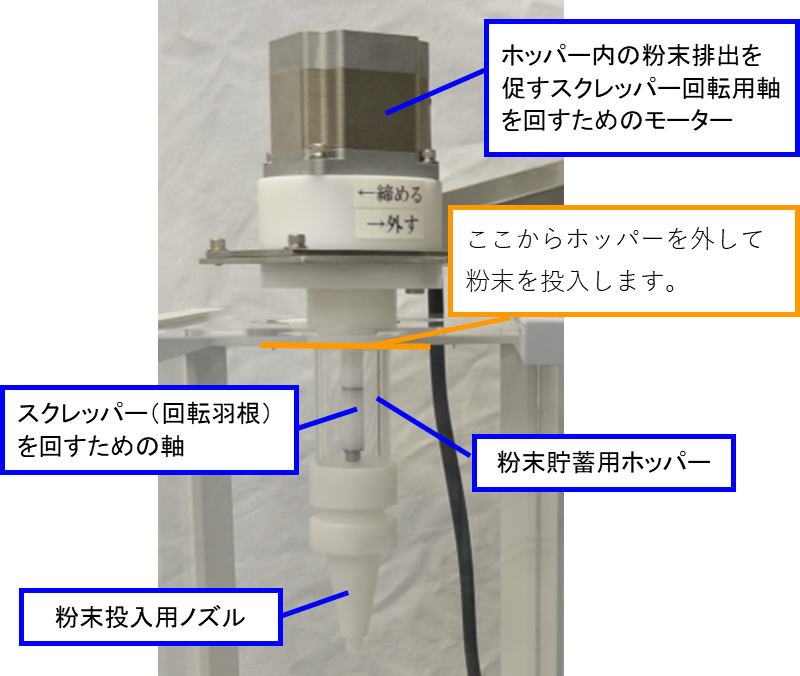

高精度かつ、超微量計量を可能にするのが、この供給機です。上部のモーター部から粉末投入用ノズルの先端までが真っ直ぐな形をしていることから、こちらのタイプの供給機(ゼロバランサー)をI管型と呼んでいます。

ノズルの先端は内径3mmと極小な作りになっているため、同じような極端に小さな計量容器への粉末の投入が可能です。

こちらのタイプから改良を加えて誕生したのがゼロバランサーの「Y管型」という機種になります。そのため、現在提供させて頂いているのはY管型ですので、Y管型がI管型の後継機種になります。

※Y管型の詳細はこちらをご覧下さい。

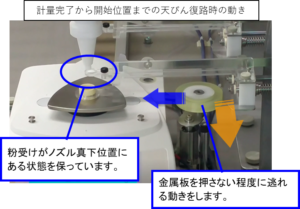

機械式粉受け→最新機種使用方式=電動

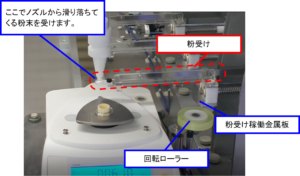

粉末排出口の下に、ノズルから滑り落ちてくる粉を受けるための粉受けが設置されています。この装置では機械式の稼働原理で、粉受けを使用位置に動かしたり、その位置から外したりしています。

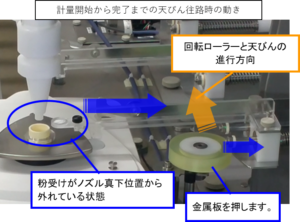

計量開始から完了までの天びんが計量完了位置まで移動する際には、回転ローラーが粉受け支点下にある粉受け稼働金属板を押すことによって、粉受けを移動させます。各供給機での計量時にこの動きを繰り返して、計量の都度粉受けを移動させ、元の使用位置に戻す動作をします。

計量完了位置まで天びんが移動し、再び計量開始位置まで戻る際には、回転ローラーは粉受け稼働金属板を押さず、逃れるような動きをするため粉受けが移動することはありません。

※最新機種の供給機ではこちらの機械式ではなく、電動式を採用しておりますので、制御装置による機械への指令によって粉受けの移動をさせます。そのため、こちらの粉受け移動の動作よりも正確で的確な位置移動をさせることができます。

粉受けの動きと仕組み

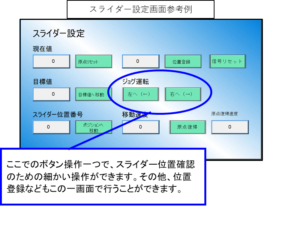

スライダー搬送

空容器を乗せた天びんは、スライダーによって計量開始位置→計量位置→計量完了位置→容器取り出し位置(計量開始位置に同じ)と搬送されます。スライダーのスムーズな動きによって、移動中の稼働音も気になりません。タッチパネルでのジョグ運転操作(ボタンを押している間だけ動かし、ボタンを離せば動きを停止することができる)によって細かな位置登録や移動も可能です。

お問い合わせ

・製品について詳しく知りたい

・打ち合わせがしたい

・提案が欲しい…etc

様々なお問い合わせを受け付けております。

お気軽にお問い合わせください。

お問い合わせはこちら