装置概要

この装置は

2種類の粉末(同種でも可)の

計量・搬送作業を全自動で一貫して行う装置です。

一貫した計量・搬送作業が装置Aと装置Bの2か所で行えますので、この装置1台で

同時に2種類の粉末計量に関わる作業(容器設置→計量→容器回収)ができます。

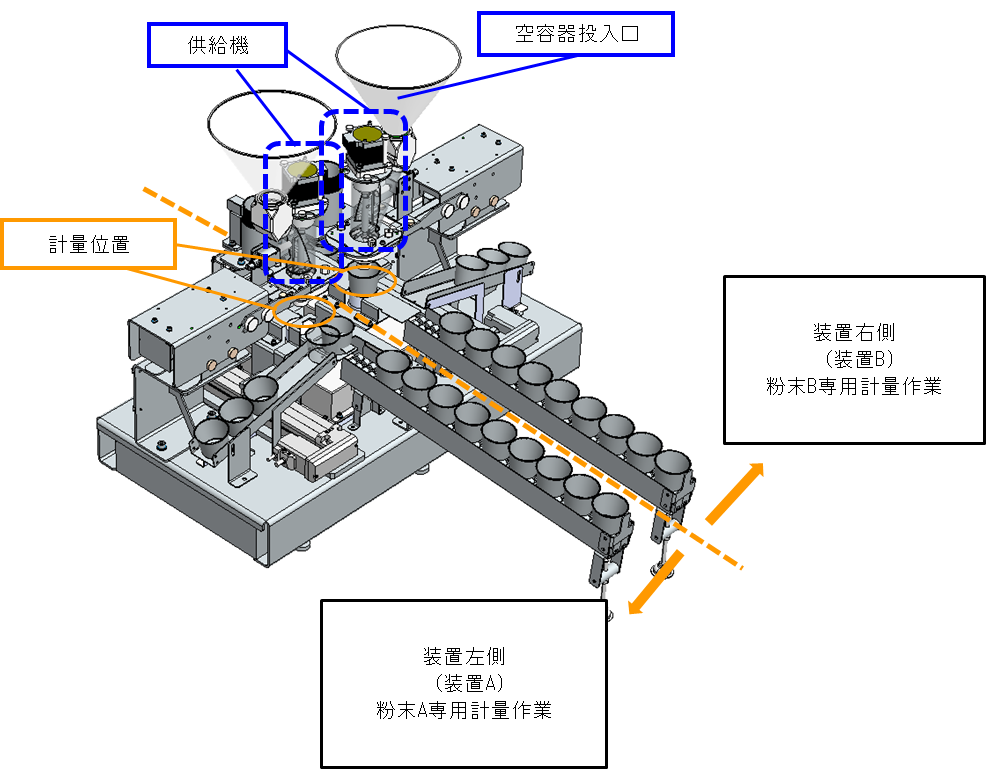

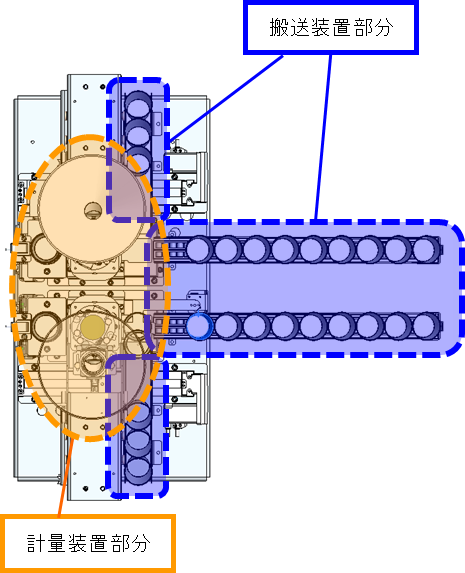

【装置全体イメージ図】

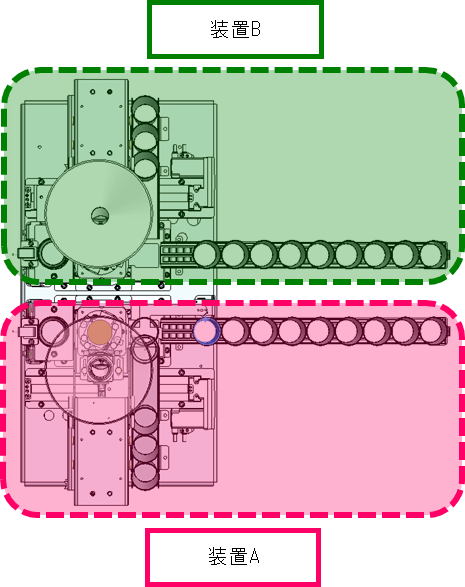

装置Aと装置Bの構造

装置AとBはそれぞれ

計量装置と搬送装置が一体型となっており、

別々の種類の粉末を扱います。

どちらの装置も

計量に必要な容器の設置と回収を搬送装置部分が行い、

運ばれてきた空容器の計量は計量装置部分で行います。

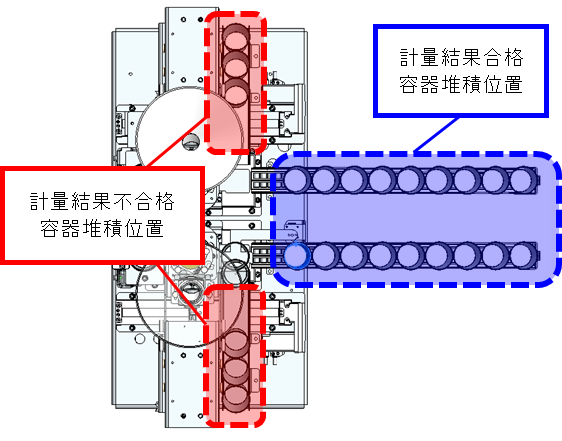

【装置を上から見たイメージ図】

装置の特長

2種類の粉末を同時に計量可能

装置Aに1種類、装置Bにもう一種類を計量させることで

同時に2種類の粉末の計量作業が一貫して行えます。

これら装置2台の構成や動きは全く同じですが、

計量装置箇所に設置する供給機の種類のみ

を変更することによって、

全く異なる種類の粉末の同時計量が可能です。

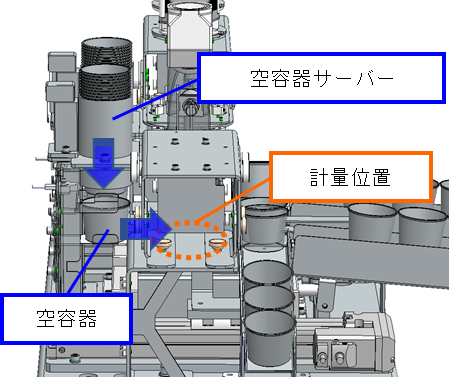

計量容器を自動で設置

空容器投入口に容器を投入し、

一定数の容器を貯蓄させておくと

「空容器サーバー」によって自動的に容器が一つずつ

装置に投入されます。

その後、搬送機構によって適切な計量位置まで

空容器は自動で移動します。

作業者による天びん上の空容器設置の手間を省きます。

計量結果の合否が一目瞭然

計量が完了すると、自動的に計量結果の合否によって

充填容器が仕分けされます。

計量結果合格の容器と計量結果が不合格の容器で

回収位置が異なる仕組みになっているため、

充填容器がどこに留まっているかを見れば

その容器内の粉末は計量OKであったのか、

計量NGであったのかがすぐに分かります。

計量済み容器蓄積が可能

コロコンを使用することにより

充填容器を一定数蓄積しておくことができます。

計量完了ごとに何度も

充填容器を回収する時間を省けるので、

その間に作業者は別の作業に携わることも可能です。

最もシンプルなパウロ(計量・搬送一体型装置)

シンプルな搬送機構

搬送機構にコロコンを使用しているため、

コンベアや機械ロボットのような電気設計を伴いません。

電気系統のエラーや電気部品の不具合等の

トラブルが防げます。

高価な電気部品費用やシステム製作費用もかかりません。

搬送装置による機械トラブルの心配が少なく、

製作コストも抑えられます。

コンパクト設計

搬送機構がシンプルであることからも

装置全体の大きさも片手を伸ばした範囲に収まる程度で

作業場所を大きく占領しません。

装置の対面に別の作業箇所を設置し、

間に作業者を立たせて

後ろを振り返りながらの操作も可能です。

装置の動きと作業手順

①空容器自動設置

作業開始指示が出されると、各装置(A, B)の搬送装置箇所にある空容器サーバーから空容器が真下に落とされます。

次に、その下に設置されているアームが空容器を計量位置まで押し出す動作をします。

この動きによって、計量に使用する空容器が自動的に計量位置に設置されます。

そのため、作業者による容器設置の手間を省くことができます。

計量が完了し、計量位置から容器がなくなると、再度空容器が自動で次々と設置されるため、計量所要時間の短縮も見込めます。

【装置を左側から見たイメージ図】

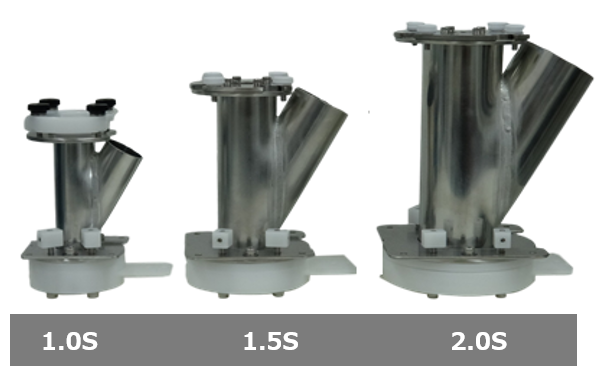

②計量

計量位置に空容器が置かれると、粉末の計量が開始されます。

計量装置内に設置された供給機によって、高精度計量が行われます。

設置される供給機は計量に使用する粉末によって選定されます。

本装置でも2種類の異なった粉末を計量する場合にはそれぞれに合った供給機が設置されます。

供給機の種類は大きく分けて「ゼロバランサーY管型」と「ゼロバランサー底面型」の2種類です。

扱う粉末の流れの良し悪しや、計量重量の多い少ないなどによってその種類と大きさを選びます。

【ゼロバランサーY管型ラインナップ】

【ゼロバランサー底面型ラインナップ】

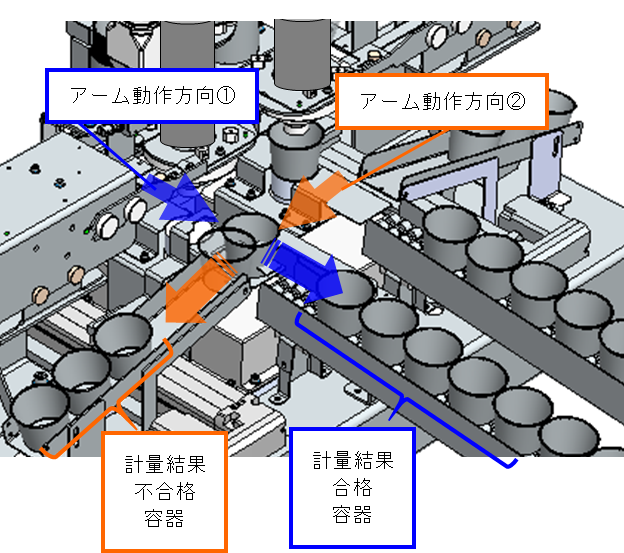

③計量済み容器仕分け

計量が完了した容器は、その計量結果の合否によって仕分けされて搬送されます。

計量結果が合格であった容器は、空容器設置時に稼働するアームと同じアームによって装置正面に向かって伸びているコロコンの上に押し出されます。(アーム動作方向①)

一方、計量結果が不合格であった容器は計量位置付近に設置されているアームの回転運動によって計量結果合格容器とは別のコロコン上へ押し出されます。(アーム動作方向②)

④計量済み容器搬送

各装置(A, B)に計量合格結果の容器が置かれるコロコンと、計量不合格結果の容器が置かれるコロコンの2本が設置されています。

これらのコロコンによって計量済み容器は順次搬送されます。

計量結果合格容器搬送専用のコロコン上には容器が最大で10個、計量結果不合格容器搬送専用のコロコン上には容器が最大で5個乗ります。

【装置を上部から見たイメージ図】

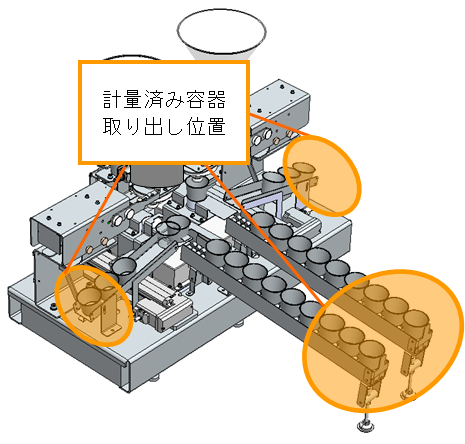

⑤計量済み容器取り出し

計量が完了した容器がコロコン上へ堆積していきますので、作業者は計量済み容器取り出し位置にある容器から順に取り出し作業を行います。

取り出しを行うごとにコロコン上のローラーの回転によって、容器は随時前へ前へと押し出されて自動的に運ばれてきます。

装置正面側のコロコン上の容器が計量結果不合格のものであり、装置の左右に伸びているコロコン上の容器は計量結果不合格のものであるため、作業者は取り出そうとするコロコンがどこのものかが分かれば、計量結果も瞬時に把握できます。