連続した計量・搬送作業が

全自動でできる

全自動で細かい計量作業も正確に

「パウロ」は、自動計量と自動搬送を組み合わせた 計量作業の全自動化ロボット です。

ロボットと供給機を併用することで

多数の容器に連続計量していく細かい作業が、さらに高速・高精度になりました。

装置選定理由

小容器に1つずつ粉末を計量投入していく作業があります。

現在 手作業で容器の入れ替えを行ってますが、容器が小さいうえに数が多く、時間もかかってしまいます。

1つ1つの容器に粉末を正確に計量投入し、投入後の容器の搬送まで自動でできたら 作業効率がかなり上がると考えています。

さらに、容器ごとのデータをその都度把握しておかなければならないので、管理も大変です。

アルファからの提案

「パウロ 連続型」の導入をおすすめします。

「パウロ 連続型」は、高精度自動粉体供給装置「ゼロバランサー」と搬送ロボットを組み合わせた装置です。

ゼロバランサーは、電子天秤を使用し、あらかじめ設定した量の粉末を自動計量します。

連続して容器に粉体投入できます。

多量の容器は、トレイに並べていくことで 入れ替え作業が簡単に行えるようになります。

ロボットが 空の容器をトレイから供給機まで搬送し、供給が終わると容器を再びトレイまで搬送します。

作業者は 計量済の容器が並んだトレイを装置から取り出し、新たに空の容器が並んだトレイを設置するだけです。

さらに、容器1つ1つに計量データが自動でインプットされるので、後からデータを確認することも可能です。

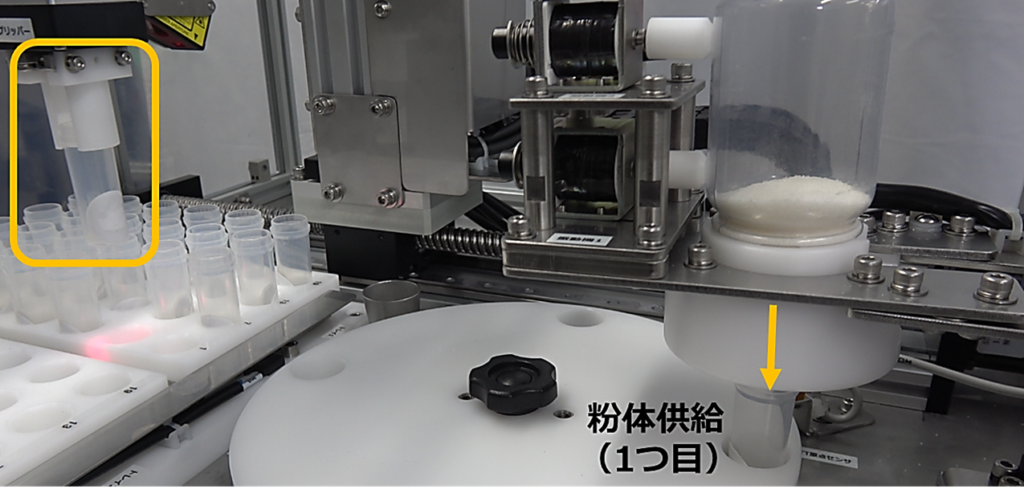

粉体搬送の様子

装置概要

この装置は粉末(一種類)の少量多数の計量・搬送を全自動で一貫して行う装置です。

容器をトレイから供給機まで搬送して計量、計量済の容器をトレイまで搬送 します。

計量作業は高精度自動粉体供給機「ゼロバランサー」を使用するので、高精度で安定した計量が行えます。

一連の流れを継続して行うことができるので、計量作業が迅速に進みます。

装置構造

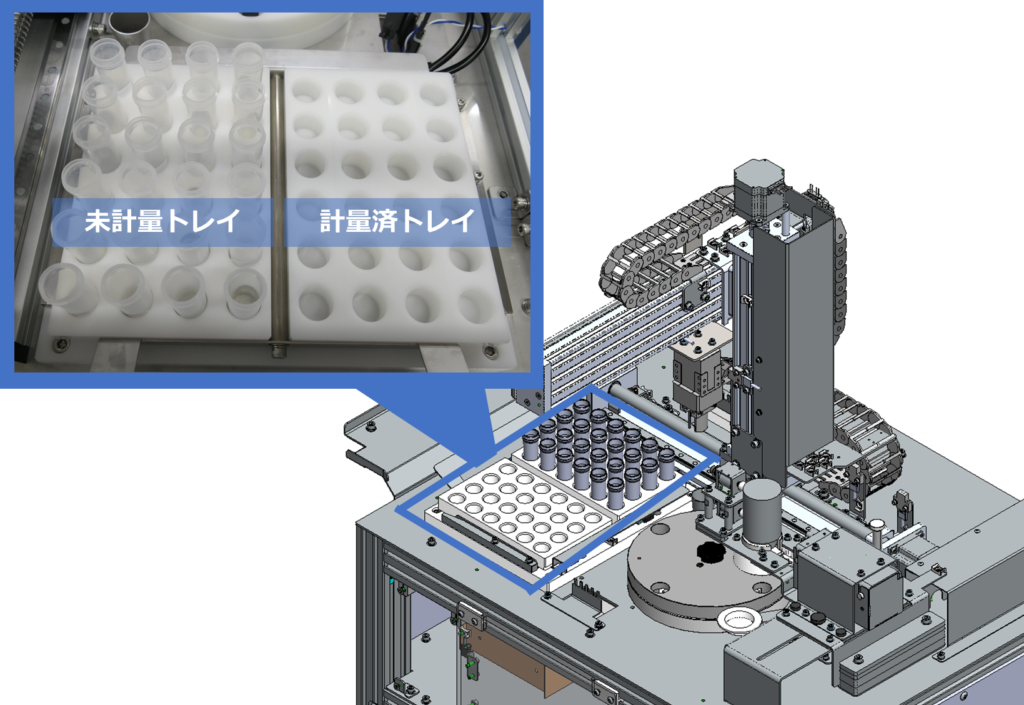

容器トレイ

小容器をトレイに並べることで、一度に多数を扱うことができます。

また、未計量と計量済でトレイを分けることにより、容器の入れ替え作業も簡単迅速に行えます。

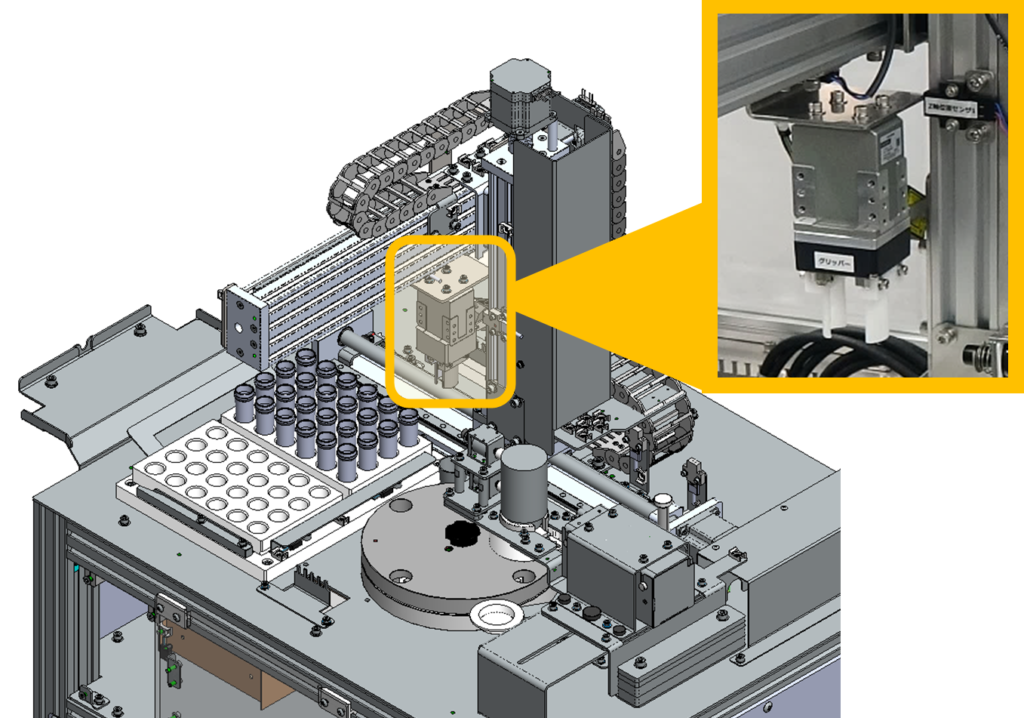

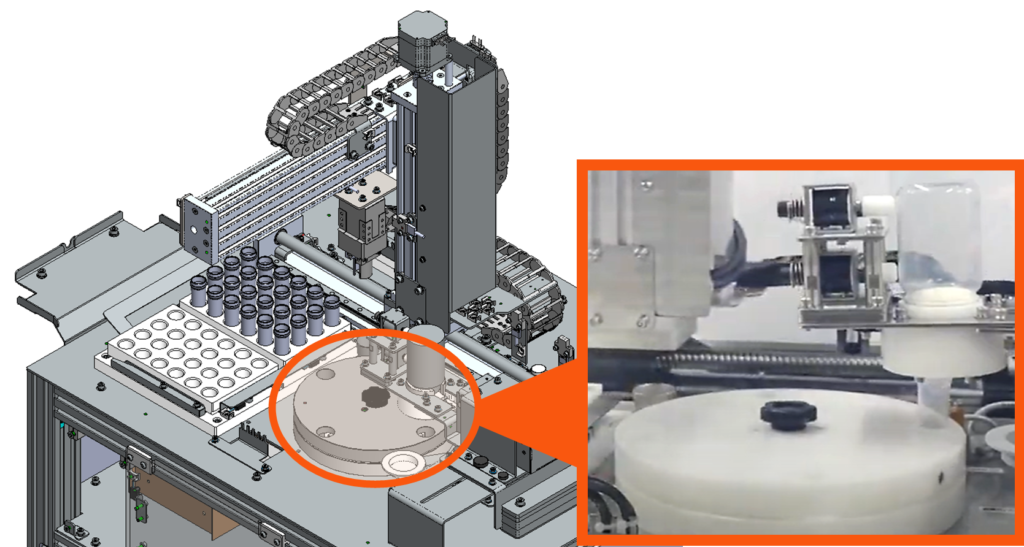

ロボットアーム

ロボットアームが「トレイ⇔ターンテーブル」間の容器搬送作業を行います。

未計量トレイから容器を取り、ターンテーブルに乗せます。

さらに、計量後の容器を計量済トレイまで搬送します。

ターンテーブル

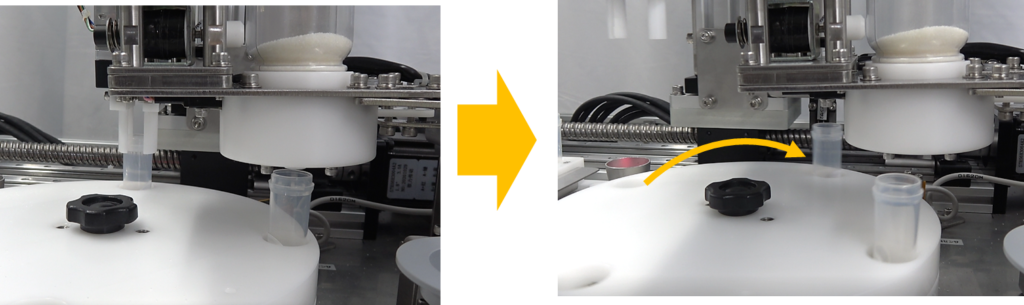

ロボットアームによってトレイから搬送された容器を、ターンテーブルが供給機まで搬送します。

ターンテーブル内にRFIDリーダーが設置されており、各容器に計量情報が書き込まれます。

計量エラーが出た場合は、ロボットアームが容器を取り除きます。

供給機(ゼロバランサー)

ターンテーブルによって搬送された容器が供給機の下に移動し、粉体の自動計量を開始します。

供給機は高精度自動粉体供給装置「ゼロバランサー」を使用しています。

続きを見る

今回の供給機は、ゼロバランサーI管型40cc振動式を採用しています。

保護中: ゼロバランサー I管型 40cc 振動式 | 事例集

粉末は顆粒状の流れやすいものに限定されますが、小型でシンプルな構造になっています。

容器の洗浄、入れ替え、に配慮した設計になっています。

計量重重量は0.1g~10gまで精度は最大±1mg 概ね±5mgを30秒程度で計量します。

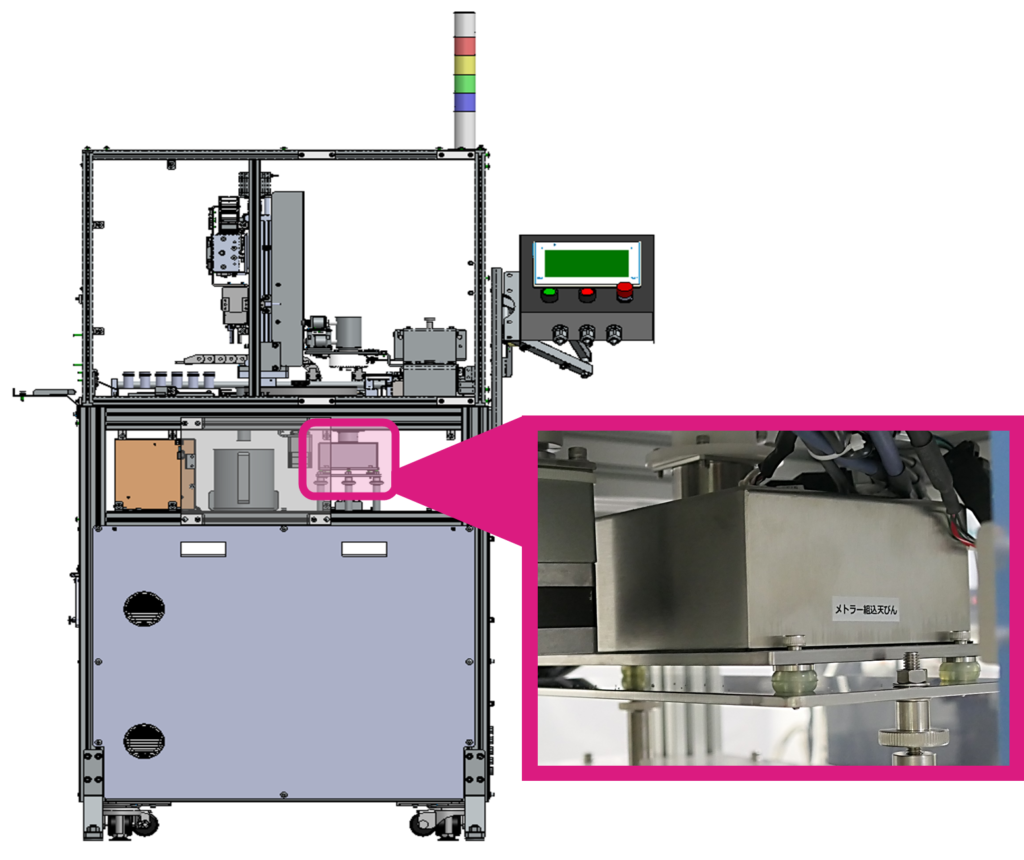

天びん

天びんは、メトラー・トレド社の組み込み天びんになります。

ターンテーブルを挟んで供給機の下に設置されていますので、ロボット・供給機の動きを妨げません。

装置上部はロボット・容器・装置のみのシンプルな構造です。

天秤は最大秤量値220g 目量0.1mgのものを使用しています。

※タッチパネル・シグナルタワー・トレイサポートテーブルは装置外の設置になります。

装置の特長

コンパクトサイズ

外寸(mm) W755・D615・H1410(タッチパネル等突起物を除く)の小型サイズです。

特に供給機が小型であることが特長で、これを活かして装置全体がコンパクトなサイズを実現しています。

設置のための広いスペースを確保する必要はありません。

容器の入れ替えが簡単

トレイを使うことで、一度に24個の小容器を連続して計量できます。

容器の入れ替え作業はトレイを引き出すことで簡単に行えます。

高精度な計量

高精度自動粉体供給機(ゼロバランサー)は粉体に圧力をかけない供給ができるので、粒子を潰さず安定した供給ができます。

また、粉を分散して供給できる(特許取得済)ため、高精度な計量を行うことができます。

計量値に対する計量精度0.01%・最大精度±0.5mgも可能です。

PCとの連動

PCから、重量値の設定等の計量レシピを装置に転送することができます。

また、その計量結果をPCのデータベースへ書き込むことも可能です。

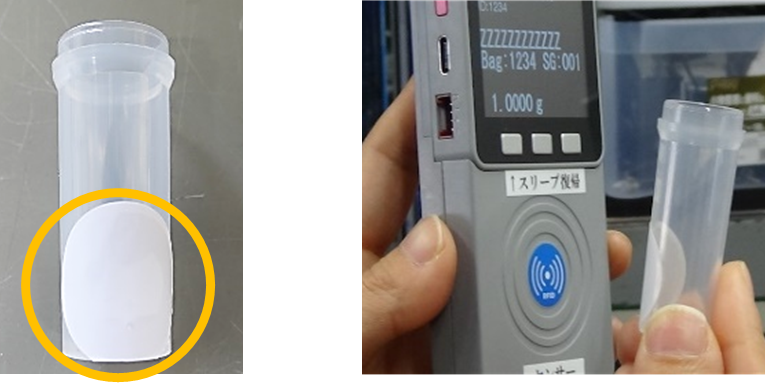

RFIDによる容器管理

各容器にはRFタグシールが貼ってあります。

見た目が同じで判別が難しい多量の容器も、RFIDで管理することで内容物のデータを区別することができます。

装置動作説明

装置の動きと作業手順を説明します。

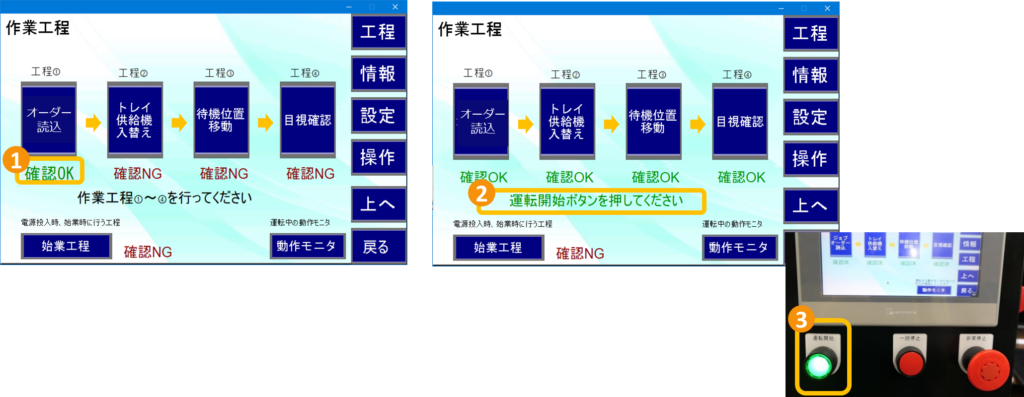

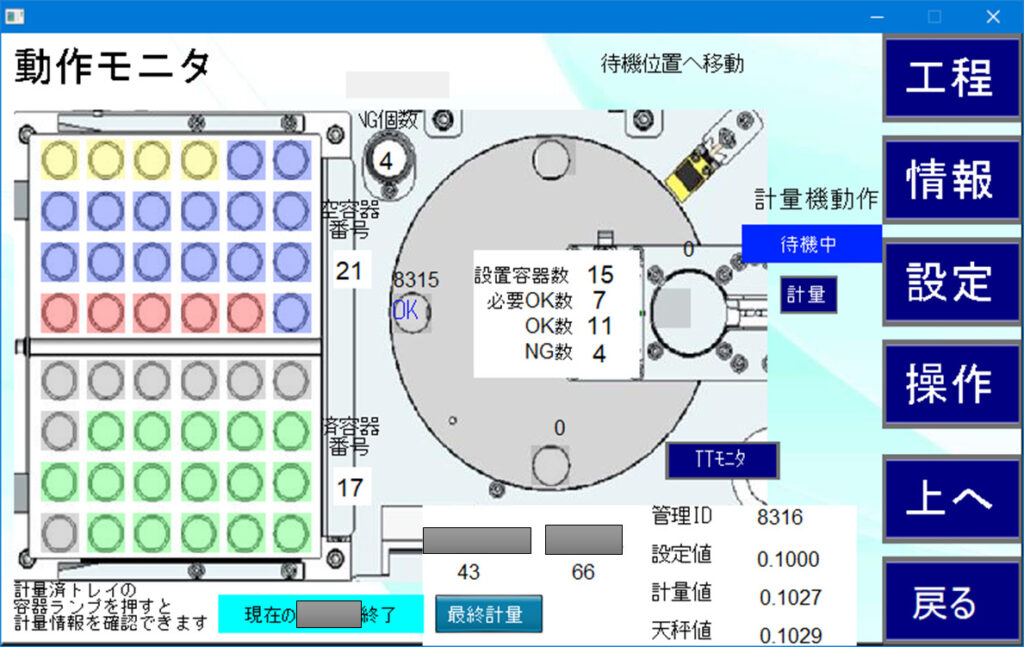

タッチパネル操作

タッチパネルの「作業工程」に従い、運転開始の準備を行います。

作業工程を順に行っていきます。(①)

全行程完了すると「運転開始ボタンを押してください」と表示され(②)、

タッチパネル左下の運転開始ボタンが点滅します。(③)

運転開始ボタンを押すと、自動運転を開始します。

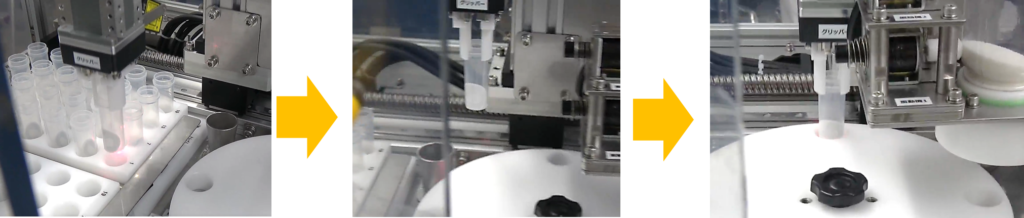

自動運転 計量動作

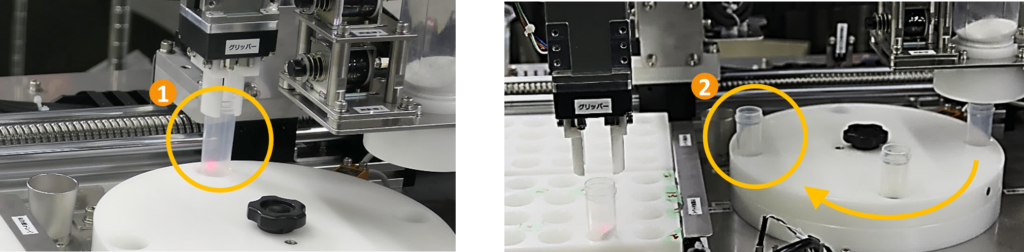

ロボットアームが作動し、一連の計量動作を行います。

ロボットアームのセンサーが「計量済トレイ」に容器が乗っていないことを確認していきます。

「未計量トレイ」の容器を取り、ターンテーブルまで運びます。

容器が供給機の下へ移動し、計量を開始します。容器内に、計量された粉体が投入されます。

その間、ロボットアームは次の容器を取りに移動します。

2つ目の容器がターンテーブルに設置されると、再びターンテーブルが時計回りに90°回転します。

2つ目の容器が定位置にくると、供給機が作動し 計量が開始されます。

ロボットアームは3つ目の容器を取りに移動しています。

3つ目、4つ目と、計量動作が進みます。

4つ目の容器がターンテーブルに設置されると、ロボットアームが1つ目の容器を計量済トレイに戻します。

RFIDについて

RFIDは、電波を用いてRFタグのデータを非接触で読み書きするシステムです。

計量容器には計量情報が埋め込まれた「RFタグシール」が貼ってあります。

計量情報を個別に見たい場合は、このタグシールを「RFIDリーダー」に近づけることで確認することができます。

ロボットアームが容器を「未計量トレイ」からターンテーブルに乗せた時点(①)でRFタグの情報はリセットされます。

計量が終わり、容器がこの位置に来た時点(②)でこの容器の計量情報がRFタグに書き込まれます。

計量データは装置停止後、PCへ自動的に取り込まれます。

モニターで「容器情報」「計量情報」を確認することもできます。