✖取扱中止製品

現在取り扱いをしておりません

粉末プラズマ処理 概要

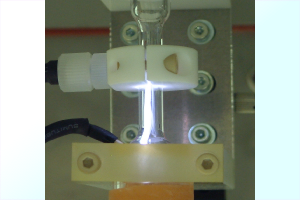

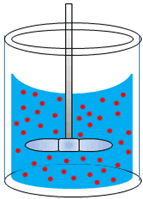

粉体をプラズマ処理します。

- 最終製品にプラズマ処理をして表面を改質する方法はよく用いられます。

- 粉体自体にプラズマ処理をして、粉体自体を改質する目的の装置です。

- プラズマ処理により粉体表面の濡れ性が格段に向上します。

粉末プラズマ処理 沿革

平成21年度 愛知ナノテクものづくりクラスター成果活用促進事業

ラジカルモニター自動制御大気圧プラズマ発生装置を用いた粉体表面処理装置と技術開発

沿革

粉末プラズマ処理

堀式粉体濡れ性評価法

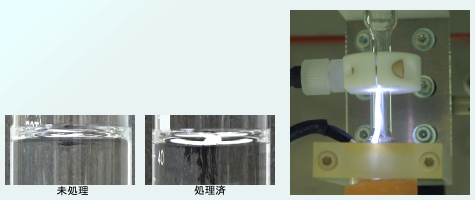

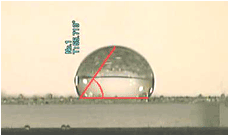

- ガラス板等に両面粘着テープを張り、テープ上に粉体粒子を塗布し測定する方法で、液滴法の接触角測定による濡れ性評価方法です。

- 両面粘着テープ表面の濡れ性の影響を受ける事なく、それぞれの粉体が持つ固有の特性で、接触角による濡れ性が測定出来ます。

評価方法の利点

- 堀式粉体濡れ評価法は、1回の試料粉体量は0.05g程度と少量で、必要な資材はガラス板(平坦材であれば代用も可)と両面粘着テープと安価である。

- 計測までの準備も、ガラス板に両面粘着テープを張り付け、その上に粉体を塗布する1~2分の短時間作業と、格段に簡易で安価で迅速に評価ができる。

- 細かな数値を必要とせず、濡れ性の変化だけを見るのであれば、未処理品と処理品を並べ置き目視で比較もできる。

- この堀式粉体濡れ評価法は、一般的方法に比べ接触角測定製装置や接触角測定試料作製装置等が不要で、計測までの時間が格段に短くなり、計測作業回数を増やす事ができる。

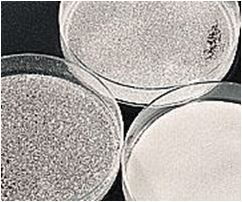

粉体材料親水化処理評価実績

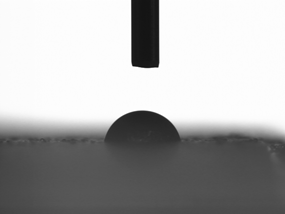

ガラス粉末

- 粒子径:平均100μm

- 71.0°→29.0°

処理前

処理後

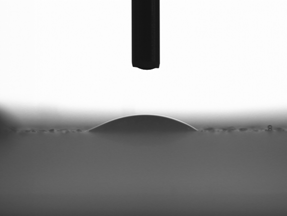

シリカゲル粉末

- 粒子径:平均100μm

- 45.4°→7.9°

処理前

処理後

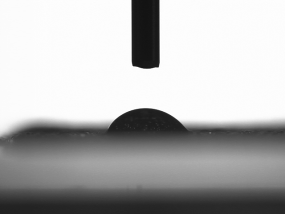

石松子粉末

- 粒子径:平均40μm

- 104.0°→44.9°

処理前

処理後

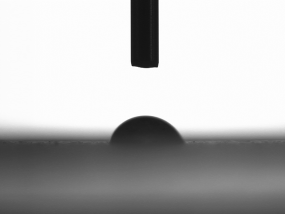

鉄紛

- 粒子径:平均300μm

- 60.5°→19.0°

処理前

処理後

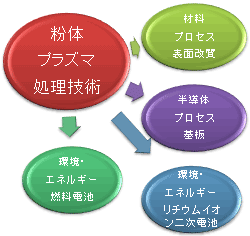

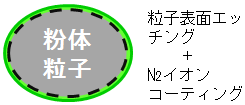

プラズマ処理用途

粉体表面のプラズマ親水化処理で濡れ性を向上

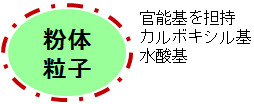

- プラズマイオンの化学反応力を粉体表面に利用し、

有機系の汚れ除去に応用した、粉体表面親水化の新技術です。

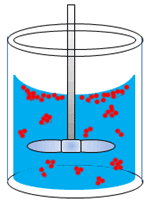

プラズマ処理により粉体表面の濡れ性が格段に向上します。粉体表面親水化による濡れ性向上の効果は、

粉体の溶液中分散時に見られる液上での浮島現象やダマによる不溶解を防止します。粉体を少量ずつ投入し時間を掛けて溶解している工程の時間短縮ができます。

又、ライン中にフィルターを設置して未溶解粉体のダマを除去している工程では、プラズマ処理で粉体表面に親水性処理を行うことで、粉体表面が改質され親水性が改善し、溶液中への粉体の分散性が格段に向上した均一な溶解液ができます。

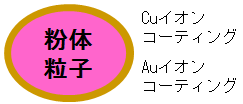

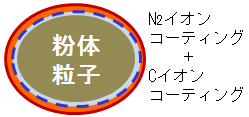

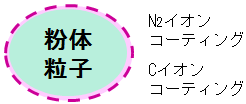

大気圧低温プラズマ処理粉体を用いた用途

1.シリカゲル

① 濡れ性の向上でシリカゲルの吸着性能が上がり、シリカゲルの使用量を減らせることができます。

月に1トンのシリカゲルである溶液を精製した場合、そのまま1トンのシリカゲルが廃棄物となり処理費が掛りますが、性能が20%向上するとその分の廃棄物処理費、梱包費、運賃、シリカゲル取り換え作業費の 削減ができます。

②親水性の向上、撥水性向上のシリカゲルにより、特性の違う商品化のアイテムを増やすことができます。

2.粘着テープ

①粘着テープの粘着剤エラストマーは多数の原材料から構成され、高粘度で有るため製造工程では粉体を少量ずつ投入し時間を掛けて溶解しているので、この時間を短縮できます。

②材料の均一分散が、粘着テープ粘着剤エラストマーの性能を左右するため、品質管理の面から材料の分散性向上が求められています。

3.塗料・インキ

①インクジェットインクの顔料微粒子の分散時の、固液界面における濡れ性向上による、顔料微粒子の均一分散化が図れます。

②塗料の顔料・添加剤等微粒子の分散時の、固液界面における濡れ性向上による、顔料微粒子の均一分散化が図れます。

4.導電性塗料

①基板等に使用される導電性塗料は、固形分として導電性微粒子を含有しています。

良好な印刷精度を得るためには、導電性塗料中の導電性粒子が1次粒子に まで分散し、さらにその1次粒子が樹脂等により完全に被覆され、高分散化された状態にあることが求められています。

②導電性粒子の溶液中分散時の、固液界面における濡れ性向上による、導電性微粒子の液中均一分散化が図れます。

5.燃料電池

①燃料電池は、固体高分子電解質膜を二つの電極で挟んだ構造の単セルから出来ています。

これらの電解質と電極は触媒を薄膜塗布して作られています。燃料電 池の性能は、触媒を薄膜塗布する際の、触媒の1粒子でいかに薄膜を形成するかで決まります。そのためには、液中の触媒均一分散が必要となります。

②燃料電池の電極層、電極触媒表面の保護膜部分では、燃料電池の高効率化のために、より撥水性を持たせようと盛んに研究されています。

そのためには、新しい撥水性素材とこれを作る新しい技術が求められています。

6.リチウムイオン二次電池

①リチウムイオン二次電池は、負極に炭素、正極にコバルト酸リチウムなどのリチウム遷移金属酸化物、電解質は炭酸エチレン有機溶媒から出来ています。

正極電極は、アルミニウム箔の両面にコバルト酸リチウムなどの活物質を溶剤で溶いて塗布後、乾燥・プレスして密度を上げ製作しています。

負極電極も銅箔に正極同様炭素材料などを溶媒で溶いて塗布後、乾燥・プレスして密度を上げ製作しています。

②リチウムイオン二次電池の、正極電極、負極電極は共に活物質や炭素材料などを、溶剤で溶いて塗布され、後に乾燥しています。活物質や炭素材料は粉体を溶剤に溶いて使用されるため、溶剤中の均一分散が必要で、高分散化された状態にあることが求められています。

よくある質問

プラズマ処理の確認テストは、どのように行うのですか?

現在テストは行っておりません。

初めに、ガラス板の上に両面テープを貼り、そこへ粉末を添布し、余分な粉末を除き、テープ上に1粒子の層がある状態にします。これを処理装置へ導入し、粉の上面をプラズマ処理します。

次に、プラズマ処理した粉末と、していない粉末を使用し、シリコーン樹脂との接触角を比較します。

プラズマ処理の条件、接触角のデータを記録します。

確認テストは、有償ですか?

現在テストは行っておりません。

テスト内容は、液滴による接触角の変化を確認します。

簡易テストで効果が見られた場合のみ、有償テストを行います。

内容としては、プラズマ処理試験機処理時間の5~10倍程度の処理時間をかけてテストを行います。

その都度、接触角測定を行い記録します。粉体は、処理後宅配便にて御返却いたします。

お客様にてご評価をしていただきます。

有償テストは、すぐにしてもらえますか?

現在テストは行っておりません。

有償テストで、満足いただけない結果とならないように、

プラズマ処理装置を所有しているお客様に対しては、お客様にて事前にテストをしていただきます。

弊社も同様の条件でテストを行い、お客様のテスト結果と見比べて判断していただきます。

プラズマ処理装置を所有していないお客様は、弊社にてテストを行います。

有償テストの費用はどのくらいですか?

現在テストは行っておりません。

テストを1日した場合の金額は、12万円になります。

この中には、アルゴンガス等機器損が含まれています。

粉全体を処理できる装置はありますか?

現在使用できる装置はございません。

以前はプラズマミルがございました。

プラズマミルの処理量はどのくらいですか?

処理量は20~50cc/バッチです。

プラズマ処理した粉体は、どれくらいの時間、その状態を保てますか?

処理効果は、数日単位で保持できます。

違う粒子の粉末や、樹脂などを同じ装置で処理できますか?

同一装置で処理が可能です。

しかし、対象とされる粒子ごとに、プラズマ重合に最適な添加物、添加方法があります。

ガス(アルゴン、ヘリウム、酸素、窒素、水素等)も含め添加物と、添加方法を模索する必要があります。

高度な処理が必要な場合は、それ用の付帯機器、装置を追加する必要があります。

粉末の溶媒が変わるごとに、装置の改造が必要ですか?

基本的に、固体面で行われているプラズマ処理効果は、粉体でも同様に行えますので改造は必要ありません。