粉体の計量や供給の作業中に発生する現象の一つをご紹介します。

脈動(みゃくどう)とは

脈動とは粉末の供給量が多くなったり、少なくなったりすることで、多く供給されているときの量と少なく供給されているときの量の差が大きくなってしまうことを言います。

例えば、1g/minの速度で供給していたとしても、脈動のない供給機は16.6g/秒で供給できるの対し、

脈動のある供給機は、50g/秒~0g/秒の供給を繰り返します。

計量の場合、脈動があることで発生した供給量の最大値がその供給機の計量精度値となります。

供給の場合、脈動の振れ幅(供給量の差)が製品のムラにつながります。どの程度の脈動を許容するかは、目的によって判断します。

アルファの供給機の例でご紹介をします。

アルファでは、粉体計量/供給装置にコイルフィーダーと独自のアルファフィーダーを採用しています。

コイルフィーダーをメインで使用する装置が「ミリフィーダー計量仕様」と「ミリフィーダー供給仕様」です。

アルファフィーダーを計量用途で使用する装置が「ゼロバランサー」、供給用途で使用する装置が「ダストディパーチャー」です。

この他に、コイルフィーダーをメインとなる供給機までの粉末送り出し用に使用している装置に「ミリゼロ計量仕様」と「ミリゼロ供給仕様」があります。

脈動の発生する供給としない供給

供給量が比較的に安定しにくい供給機としてコイルフィーダーがあります。

反対に、供給量が比較的に安定しやすい供給機がアルファフィーダー(アルファのオリジナル製品)です。

これらの供給量の違いを以下でご紹介致します。

粉末排出の様子

供給機:コイルフィーダー

供給機:アルファフィーダー

供給機による粉末供給の比較をしています。

- 使用計量装置:ゼロバランサーとミリフィーダー

- スクレッパーの回転による粉末供給と、コイルの回転による粉末供給の違いです。

- 横軸搬送のコイルの回転による粉末供給は、不定期に粉末の固まりが落ちるので、高精度計量はできません。

- ゼロバランサーはパラパラとした粉末供給が終始続くので、高精度計量ができます。

供給量データでの比較

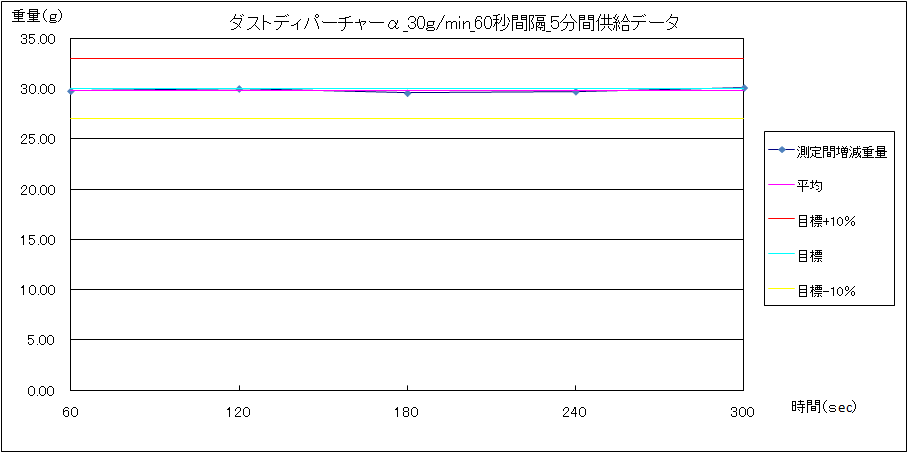

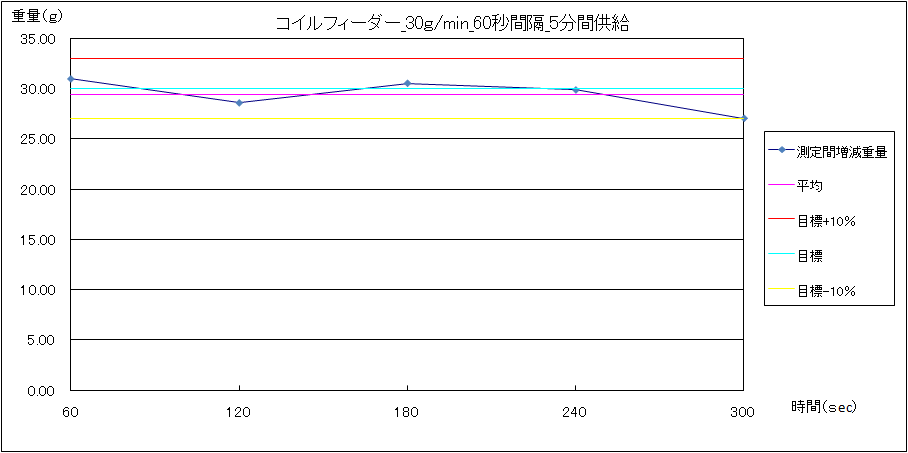

供給速度:30g/分 データ取得間隔:60秒

以下のグラフは、30g/minの供給速度で60秒間隔でデータを取得したものです。

ここでは、ダストディパーチャーα及びコイルフィーダともに安定していますが、

比べると、ダストディパーチャーαの方が安定しています。

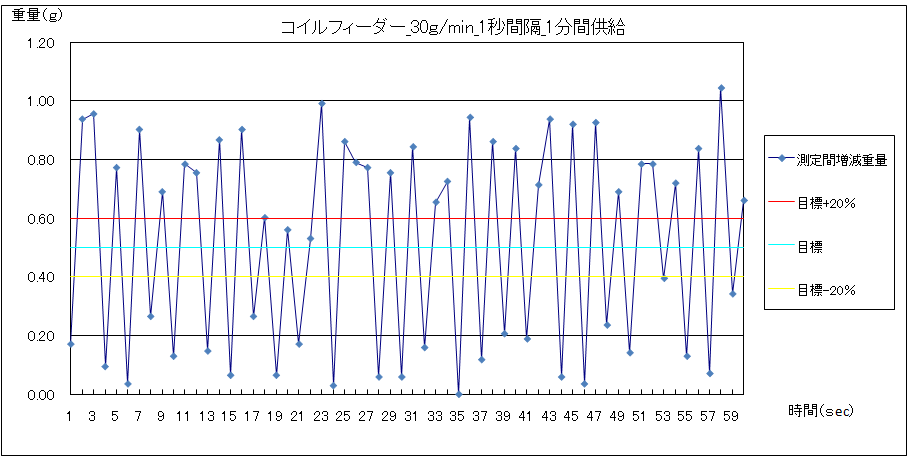

供給速度:30g/分 データ取得間隔:1秒

以下のグラフは、1秒間隔のデータを比較したものです。

ダストディパーチャーαは1秒間隔であっても、目標値±20%に入っているのに対し、

コイルフィーダは、目標値を大きく外れてしまっています。

(この現象を、脈動といいます。)

対応供給速度での安定度

ダストディパーチャーαは、10g/min~120g/minまで対応します。(ホッパー容量650ccタイプ)

対応供給速度幅であれば、脈動なく安定して定量で供給することができます。

コイルフィーダーは、60g/minを上限とすると、それよりも遅い場合は、コイルの回転数を落とすことによって制御をするため、脈動が発生しやすくなります。

低回転では、2~3秒に1回の供給になってしまう場合もあります。

次に粉体への対応幅です。

ダストディパーチャーαは、さらさらした粉からぼさぼさした粉まで幅広く対応します。どちらも脈動無く供給できます。

コイルフィーダーは、さらさらした粉であれば、脈動無く供給できますが、ぼさぼさした粉に対しては、どうしても脈動が発生しがちになります。

以上、ダストディパーチャーαとコイルフィーダーの性能の比較でした。

ダストディパーチャーは、安定して供給できるため、

- 製品のムラをなくす

- ダスト濃度を一定に保つ

- 拡散性を向上させる

- 安定した薄い皮膜を作る

- 自動化からより安定した自動化へ

といった用途に使用されています。

コイルフィーダーは、低価格なため、

- 手作業から自動化へ

- 定量供給したい(脈動は気にしない)

- ダストディパーチャーαへの供給

といった用途に使用されています。