人が手作業で計量しているからこそ問題となる内容と、その解決策をご紹介します。

以下の内容をアルファからの解決提案とともにご参照頂けます。

❶手で量ることで発生する問題

(機械で量るときには発生しない問題)

❷人の労力が必要な状況で発生する問題

❸特殊な環境下で量ることで発生する問題

❶手で量ることで発生する問題

高精度が出しにくい

お客様の現状と課題

近年、高精度化、高品質化、また、製品の小型化が進み、ユーザーから要求される計量精度が高くなってきました。

手計量で、高精度の計量を行うのは、非常に技量が必要な作業になります。

なんとか改善したいです。

アルファの提案

計量装置の使用で、高精度計量が容易になる!

人による手作業ではなく、計量装置を使用することで、目的の計量精度を容易に実現できます。

粉体の高精度の計量は難しい分野ですが、アルファは、高精度の計量装置のご提供を得意としております。

±0.5mgの計量実績もあります。

ミスが多くなる

お客様の現状と課題

手計量をしていると、粉末の入れすぎが起きることがあります。

粉末を取り除いては、再度、入れてを繰返していますが、時間がかかってしまっています。

アルファの提案

計量装置の使用で、ミスが減り、作業が時短になる!

ゼロバランサーは、粉を分散して供給できるため流動性の悪い粉も必要な精度一粒に分散させることができます。

そのため、±0.5mgのような微量な量も制御することができるため、計量性度の高精度化をすることができます。(特許取得済)

小径容器に投入するのが大変

お客様の現状と課題

瓶に粉を小分けする工程があります。

直接入れる事ができないので薬包紙に計量した後、手で瓶に移し替えていました。

その際に粉がこぼれたり薬包紙に粉が残るミスで、瓶の中では大きな誤差が出ていました。注意を払っていますが、客先からのクレームに日々対応しなければならず悩んでいます。

アルファの提案

アルファ製品なら、

あらゆる受け容器に対応できる!

アルファ製品では、従来では詰まってしまった小径のノズルでも容器へ充填することができます。

そのため、小径のバイアルびんやカプセルに直接粉を充填することができます。

計量した後、容器に移し替える必要がありません。

製品導入後のお客様

ゼロバランサーを使うと小さな口径のバイアル瓶に直接計量できるので、誤差が出なくなりました。

粉の移し替えの作業もなくなり、 計量品のクレームがなくなりました。

クレームに追われていた日々が嘘のようです。

人によって計量スピードや精度に違いが出る

お客様の現状と課題

粉の計量作業を人手で行っていますが、出勤する人によって生産速度が異なるので、計量が終わらなかった場合は、社員が残業をして計量しています。

精密な計量は、経験度合いで所要時間差が大きく、精度がうまく出せないので、計量許容範囲を大きくしています。

生産効率が悪い上に品質も悪く悩みの種です。

アルファの提案

計量作業を自動化すれば、ボタンを押すだけで誰でも計量できる様になります。

計量作業の時間が空くので、その間に次の準備をするなど、計量作業の一定化ができます。

製品導入後のお客様

ゼロバランサーを使ってみると、ばらつきがなくなり、誰がやっても時間が一定になりました。

生産効率も上がるうえに、一桁良い精度で計量できるようになり、品質も向上しました。今では手放せない存在です。

計量速度を上げにくい

お客様の現状と課題

粉の小分け作業をしていて、計量作業に時間がかかっています。

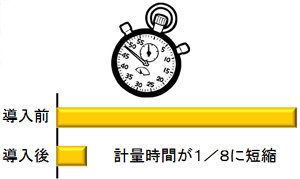

高精度な計量をしている時は長い時で2分かかる時もあり、時間を短縮したいです。

1瓶を必要な量で小分けするのには大体3日くらいかかってしまいます。

容器となる瓶の口径が小さいので、急いで入れても入っていかず、時間ばかりがかかります。

アルファの提案

アルファ製品は幅広い粉体に対応し、高精度及び短時間で自動計量ができます。

そのため、微量計量作業時間の短縮、計量精度向上・生産コスト削減のお手伝いが可能です。

例(高精度計量):500g+0.3g 40秒 10g±0.5mg 30秒

例(高速計量):XXg+Xg 5秒 XXg±Xmg 3秒

製品導入後のお客様

手で計量することが当たり前でしたがゼロバランサーを見て初めての印象が速いでした。

1計量するのに3分~4分かかるものが30秒程で終わってしまいこんなに速いのかと驚きました。

直接充填できるのがよいですね。

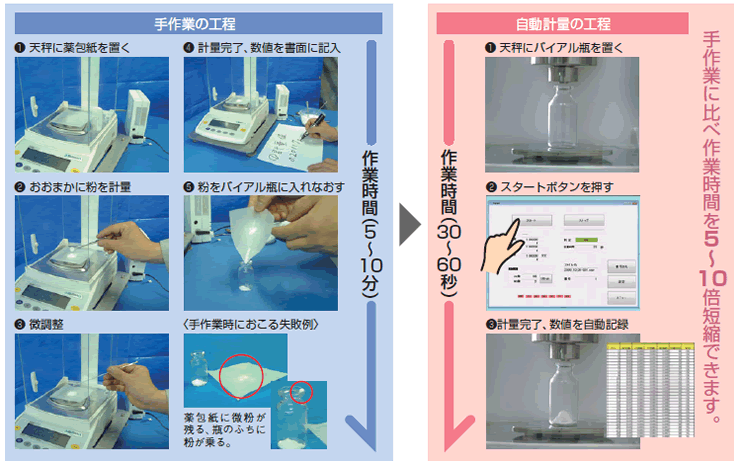

◆計量所要時間の比較(手計量とバイアル充填)◆

❷人の労力が必要な状況で発生する問題

省人化しにくい

お客様の現状と課題

計量作業にかかる人数を減らしたいです。

現在は、1計量2人体制で、1人が計量し、1人が容器の準備作業をしています。

アルファの提案

計量は自動で行うので、計量中に、次の容器の準備をしたり、計量し終わった容器にキャップをしたりできます。

2人で行っていた作業が1人でできるようになります。

生産性が上がりにくい

お客様の現状と課題

計量作業にかかる人数を減らしたいです。

人が計量をすると、24時間でできないため、自動化し、生産性を上げたいです。

アルファの提案

計量前後の容器搬送機も行っております。容器・計量重量がお客様毎に異なるため、都度の設計となります。

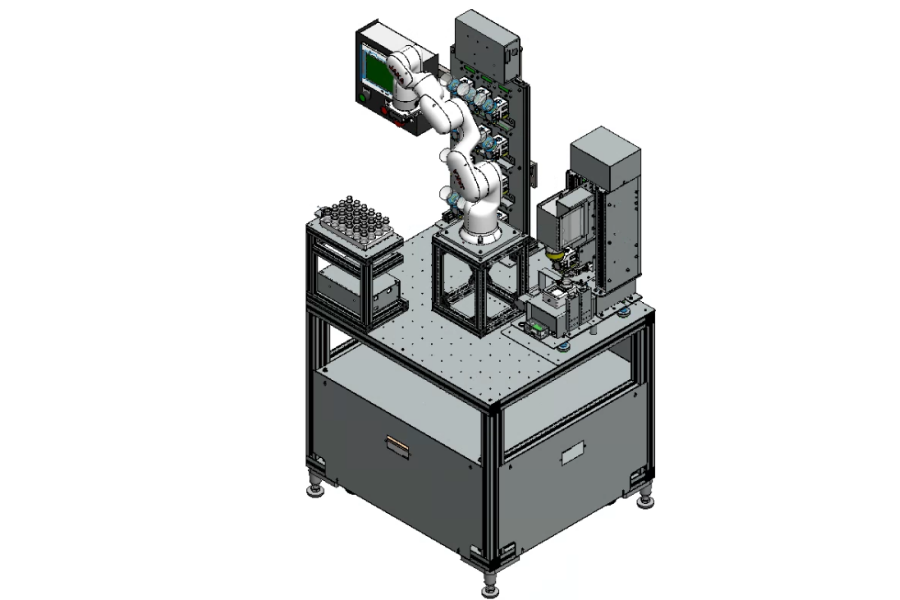

弊社では、ゼロバランサー等の計量装置と搬送ロボットを組み合わせた装置をパウロ(パウダーロボット)と呼んでいます。

パウロの導入により、省人力で24時間稼働などの自動化が可能です。

現場の雰囲気、作業者の定着率が悪くなりがち

お客様の現状と課題

計量精度に気を使いながら、単調な作業を繰り返さないといけないので、パートさんの定着率が悪くなってしまっています。

微量の計量作業は目や肩が疲れる上、神経を使うので、作業者はいつもピリピリしていて作業場の雰囲気は良くありません。何度も人を雇い計量作業をお願いしましたが、まったく定着しません。

製品導入後のお客様

試しにゼロバランサーを使ってみると、大変だった計量作業がボタン一つ押せば機械が自動で計量をしてくれるようになりました。

暗かった職場に活気が出てきました。

精神的負担が大きくなる

お客様の現状と課題

高い計量精度が必要で、1回の計量に3分くらいかかってしまっています。

交代交代で計量していますが、計量作業が重荷になっています。

アルファの提案

計量作業を自動化すれば、計量作業に気を使うことなく作業が可能になります。

ミスによる仕損品の発生を防げない

お客様の現状と課題

粉末計量時に、多く入れすぎた場合、少し取って、また足して。を繰返しています。

粉の小分けの工程があります。製品の純度が必要で、製品に異物が入ってはいけないので、目標の計量重量をオーバーした計量仕損品は、すべて廃棄しなければいけません。

高価な材料なので、仕損品から原価を圧迫する上に、毎月の廃棄が多数あり、廃棄コストで悩んでいます。

製品導入後のお客様

ゼロバランサーを使い始めてから、計量仕損品が目に見えて減り、廃棄コストだけで30%も減りました。

原価が抑えられて、とてもうれしいです。

❸特殊な環境下で量ることで発生する問題

クリーンルーム内を清潔に保ちにくい

お客様の現状と課題

クリーンルーム内で計量をしています。人がなるべく介在せずに計量できる環境にしたいです。

カーボンの粉の小分けの工程がありますが、粉が非常に軽く、少し動かすだけで粉が飛散してしまいます。すぐに色がついてしまうので、マスクや手袋、クリーン服も黒汚れがなくなりません。

製品導入後のお客様

計量時に粉が舞うことがなくなりました。

計量室がきれいに使えるようになったのでうれしいです。

お客様の現状と課題

潮解性のある粉を計量しています。

湿度を下げるため、ドライエアーを入れていますが、ドライエアーの風が影響して計量作業ができません。

製品導入後のお客様

簡単に計量ができるようになりました。

グローブボックス内の窒素パージ下では計量に時間がかかる

お客様の現状と課題

吸湿性の高い粉末なため、窒素雰囲気のグローブボックス内で計量作業をしています。計量機をグローブボックス内にいれて計量したいです。

引火性があるため、窒素パージ下で計量作業をしており、非常に時間がかかります。

アルファの提案

機械による自動計量で、窒素パージ下のグローブボックス内でも短時間で計量ができる状態にすることができます。