高精度の連続供給が可能

特長一覧

高い供給性能

粉の自動補充

粉面センサが粉の高さを感知します。

粉面が下がると自動で粉を補充します。

これにより、供給機内に一定の粉末量が確保され、安定した供給量を保つことができます。

分散散布

供給は、粉体の特性であるブリッジ性を

利用しています。

そのため、分散散布されます。

均一な供給から、うっすらと目に見える

程度の微少量の供給まで対応可能です。

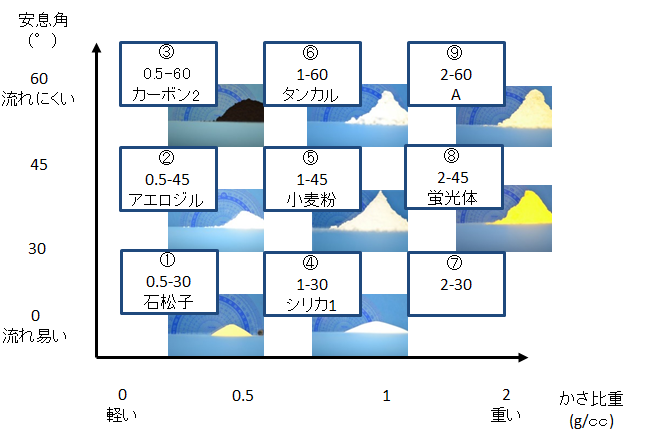

様々な粉末に対応

流れの良い粉から流れの悪い粉まで、供給機1台で取り扱うことができます。

1台で多種類の粉末計量が可能です。

供給可能な重量幅が広い

供給可能な重量は10gから1kgで、幅広く対応しています。

シャッターで供給調整

1度の計量で、粉末の大量~超微量供給を

自動で切り替えながら供給できます。

そのため、高精度な供給を効率よく行えます。

大容量で供給

排出口が大きいので、

より大容量で排出することができます。

粉に圧力を加えない

脈動のない安定した供給により、偏析がなくなり、品質が向上します。

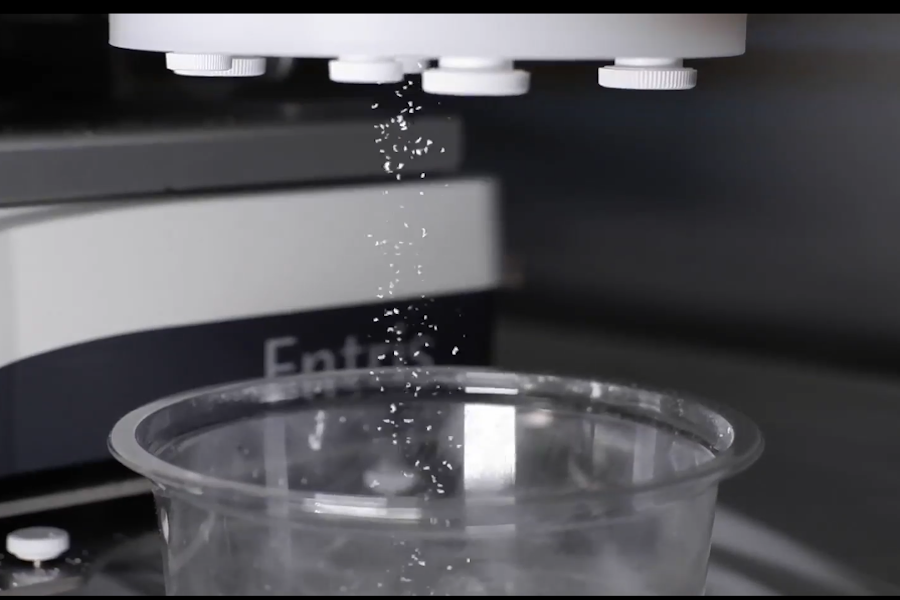

霧状にして散布が可能

mg、μgの高精度の連続供給が自動化可能なため、不良品減少でコストを削減できます。

ロスイン仕様も可

天びん受けできないシステムに対応可能。

「粉+装置」の重量から、粉がどれだけ減少したかを計量する減算方式で排出量を把握できます。

使い勝手のよい仕様

選べるホッパーサイズ

ホッパーのサイズをお客様の仕様に合わせて

選ぶことができます。

4L・15L・20L

(モーター30W仕様)

それ以上の容量は、都度製作致します。

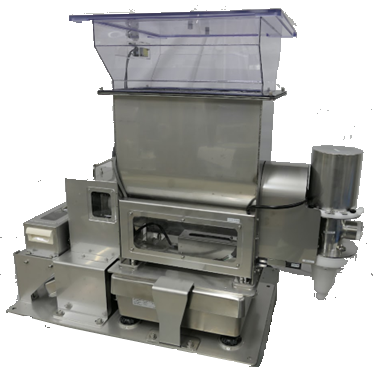

卓上サイズの供給機

小さなモーターで装置を動かします。

供給機もコンパクト。

机に乗る大きさです。

設置スペースも選びません。

簡単操作

装置稼働の際は、

タッチパネルのスタートボタンを押すだけの

簡単操作です。

自動供給なので、難しい供給作業も、ボタン1つで誰にでも簡単にできます。

簡単分解

モーターをはじめ、供給機の各部品を

工具レスで取り外せます。

洗浄することもできます。

1台の供給機で多種類の粉末計量を

する場合にも、便利です。

ジャッキで高さ調整

排出先のワークの高さに合わせ、高さ調整ができます。

ハンドルで簡単に昇降できます。

(最少150mm・最大350mm)

『脈動なし』で安定した供給が可能

『毎分数mg』の微少量供給が可能

特長詳細

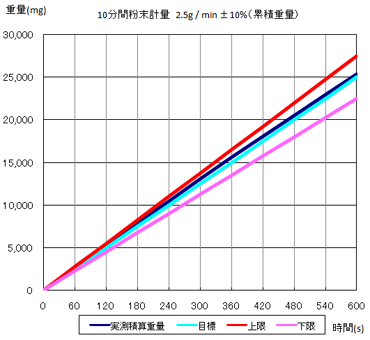

高い安定性のある供給

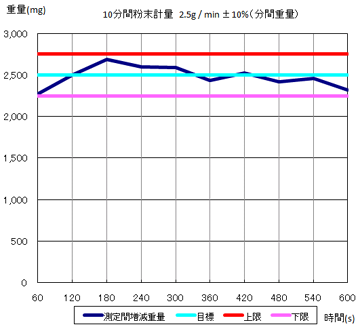

下記グラフは、毎分2.5gを10分間安定供給したときの結果例です。

2.5g±10%(250mg)以内を目標にして供給しています。

高精度で定量供給

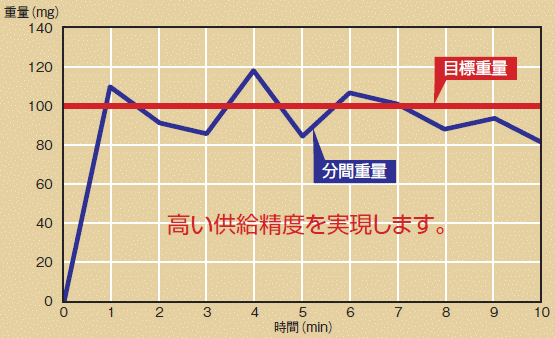

テスト❶

使用粉末:

杉チップの木粉

供給条件(目標重量):

100mg /分

実際の排出分間重量が青線グラフです。

赤線グラフで示された目標重量に沿った安定供給ができています。

テスト❷

使用粉末:

APPIE標準粉体(石松子)

供給条件:

10mg/分 ±15% (0.16mg/秒 ±15%)

最大±15%・2分目以降±10%で定量の連続供給しています。(10分間)

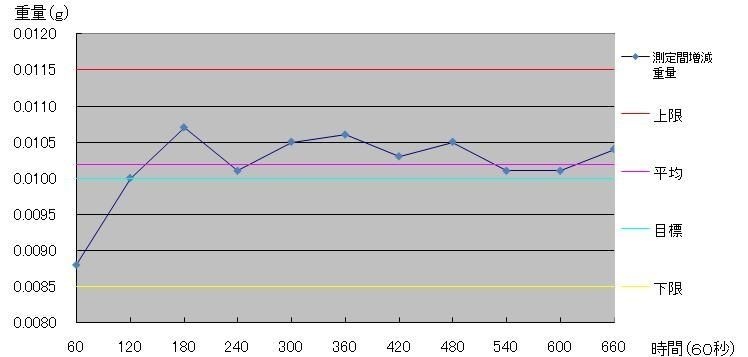

テスト❸

使用粉末:

APPIE標準粉体(石松子)

供給条件:

10mg/分 ±15% (0.16mg/秒 ±15%)

最大±15%・2分目以降±10%で定量の連続供給しています。(60分間)

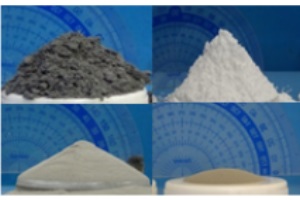

様々な粉に対応

供給可能な粉体例

○セラミック粉末:ホワイトアルミナ・酸化ジルコニウム

○JIS試験粉体:JIS 1種・2種・3種・4種・5種・8種・10種・12種・16種

○金属粉末:鉄粉・磁性粉・亜鉛・酸化チタン・モリブデン・貴金属

○混合粉末:砥石混合粉末・カーボン短繊維粉末・顔料・樹脂粉末

○木粉末:針葉樹粉砕品・広葉樹粉砕品

○危険物:火薬・劇薬化合物(※ご相談)

○試薬:マンニトール・結晶乳糖・ステアリン酸マグネシウム・シリカ系試薬

○その他:樹脂粉末(ポリマー)・化粧品(ファンデーション)・触媒・ペレット造粒物

※上記以外の粉体も可能な場合がございます。

対応可能な理由

従来のスクリューフィーダーを使用したミリフィーダー供給仕様(供給装置)や、振動フィーダー(供給装置の一種)では、粉に合わせた供給ができないため、凝集性の高い粉や、付着性のある粉は、安定した供給ができませんでした。

そこで、ダストディパーチャーの機構を使用して、粉体に圧力をかけることなく、粉末粒子をつぶさない供給をすることで、細かい供給精度を出せるようにしたのがミリゼロ供給仕様です。

ミリゼロ(ダストディパーチャー)の機構

❶

粉体の特性であるブリッジ性を利用して、

供給(排出)部にブリッジによる

閉塞を起こす

❷

ブリッジを突き崩し、

供給(排出)部から落下させて

排出する

従来の装置では、供給(排出)口にシャッターやバルブ等を設けて粉末の出口を開閉する機構でした。そのため、どうしても粉の噛み込みによるトラブルや摩耗による粉漏れ、金属コンタミが発生し、安定した供給が難しい状態でした。

一方で、ミリゼロやダストディパーチャーは、基本的な粉体の性状(嵩比重・粒子径・安息角・凝集性・流動性)を利用して、粉体に余分な力を与えずに供給することができるため、粉体を押し固めないので、常に安定した一凝集体(顆粒などは1粒状態)のまま供給できます。そのため、一凝集体の密度が変化しないので安定重量での供給が可能になりました。

供給パターン比較

◆ミリフィーダー(コイルフィーダー)

大量の粉を供給するのに向いています。

回転数が同じであっても粉の脈動で供給量が大小にぶれます。

供給精度よりも量を稼ぐ場合に向いています。

◆ダストディパーチャー

少量の粉を定量的に出すのに向いています。

回転数が同じ場合の脈動が少なく精度を出すことができます。

粉の供給を精度良く安定して出したい場合に向いています。

様々な用途に対応

原料に負荷を与えずに供給ができるため、脈動が小さく、精密な供給ができます。

「粉体供給」、「容器への充填」、「粉体散布」、「ガス雰囲気中での粉体供給」など、お客様のニーズに合わせて様々な用途で使用できます。

均一な供給からうっすらと目に見える程度の微少量の供給まで幅広く対応します。

供給速度に対して実際に出た粉末の量を補正しながら精度よく供給します。

目標供給量に到達すると自動で供給を終了します。

※マニュアルタイプは検量線のため、供給時間で供給を終了します。

供給可能な状態 ※粉末の性状により不可あり

脈動を防止した

シャワーリングでの供給

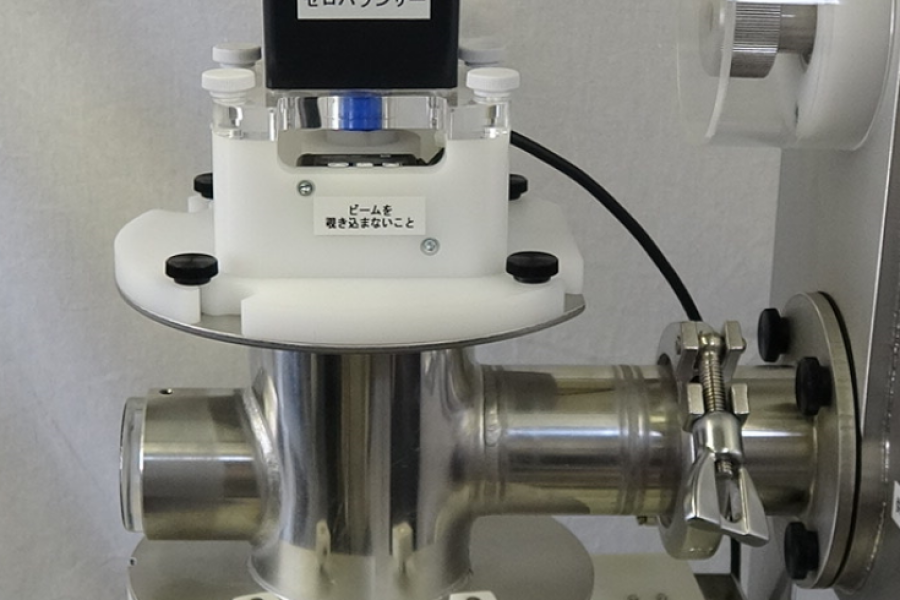

エアーをパージして霧状にした

エアロゾル供給

見えるか見えないか程度の

細い糸のような微少量の供給

1分間に数ミリグラムといった

微少量供給