振動機の概要

振動機は、適度な振動を与えることで、粉体の排出性を向上させる部品です。

粉体の特性によって装置内で発生するブリッジ現象やラットホール現象などの粉体トラブルを防止し、計測後のスムーズな排出を促進します。

ブリッジとは、粉体が排出口付近で絡み合い詰まることでアーチ状の空洞ができる現象です。

排出口を跨ぐように形成されることが多いため、『ブリッジ(橋/bridge)

』と呼ばれます。

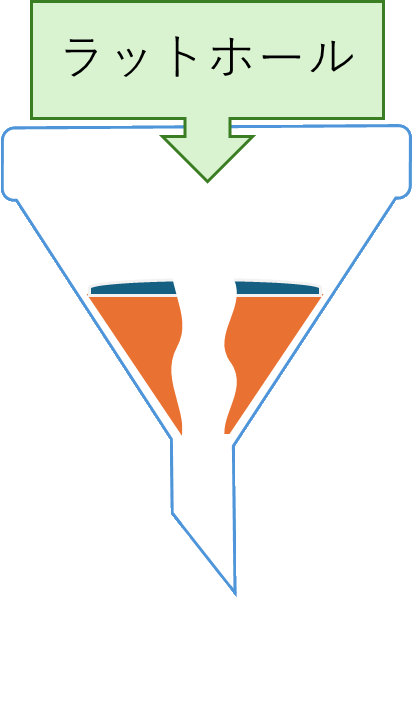

ラットホールとは、粉体が中央部から流れ落ちることで周囲の粉体が壁面に付着したまま残り、トンネル状の空洞ができる現象です。

ネズミの通り道のような穴が形成されるため、『 ラットホール(ネズミの穴)』と呼ばれます。

取り付け可能な装置箇所

貯槽部

貯槽部は、計量する粉体材料を投入・貯蔵する部位 です。

|

粉体はその特性により、貯槽内で偏って累積し、 排出が不安定になることがあります。 振動機を取り付けることで粉体の偏りを均一にならし、粉山の崩壊に伴う 突発的な大量排出を抑制します。 また、静電気や吸湿などにより貯槽内部に固着した粉体を、振動で効果的に除去し、安定した排出を促進します。 |

排出部

排出部は、装置内の粉体を外部へ搬出するための部位 です。

主にアルファフィーダー(供給機)から粉末が出される部分をさします。

|

凝集性や付着性の高い粉体では、排出口付近でラットホール や ブリッジ現象 が発生しやすくなります。 また、吸湿や静電気により排出ノズル先端部に粉体が つらら状に固着 する場合もあります。 振動機を取り付けることで、排出口付近の粉詰まりや固着を効果的に除去し、安定した粉体排出を実現します。 |

容器部

容器部は、計量済みの粉体を設定された容器に充填する部位 です。

|

上部から投入される粉体は空気を含み、容器内で粉山が形成されるため、 均一な充填が難しくなることがあります。 振動機で容器設置台座を間接的に振動させることで粉体を均一にならし、余分な空気を抜いて 容器外への飛散やこぼれを防止します。 さらに、粉体同士の密着性が高まり、より安定した計量充填が可能になります。 |

容器振動の効果~粉末の容器投入時の様子~

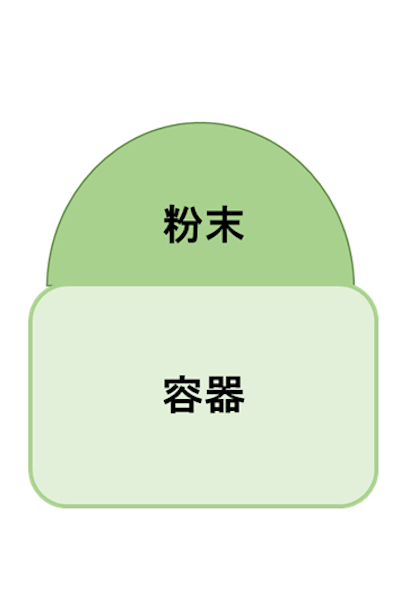

かさ比重の大きい(ふんわりと盛り上がるように堆積する)粉末は、容器へ投入すると右側図①のようになります。

かき氷のように容器の上に盛り上がってしまい、

容器内に納まりにくく、

急に堆積した部分が崩れて容器外へ漏れるなどの状態にもなります。

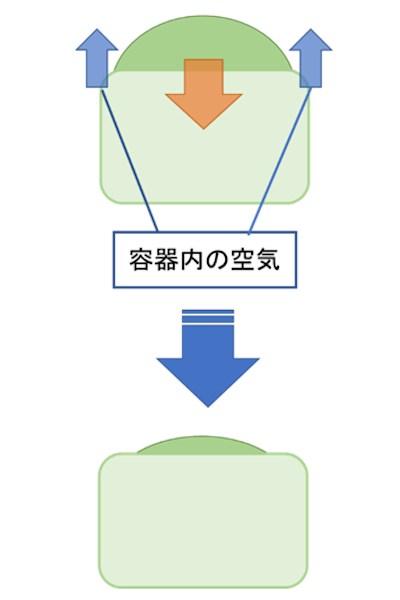

容器部に装着した振動機は、

振動によって容器内の空気を抜くことにより、

盛り上がってしまう粉末を徐々に容器内へと納めていく働きをします。

→右側図②参照

図①

図②

振動機の種類

ノック式(ソレノイド式)振動機

振動機の一部が地面と水平に前後運動します。

振動機の動作部分がつつくような動きをして、対象となる装置箇所における粉末の付着・堆積を殴打することで振動させます。

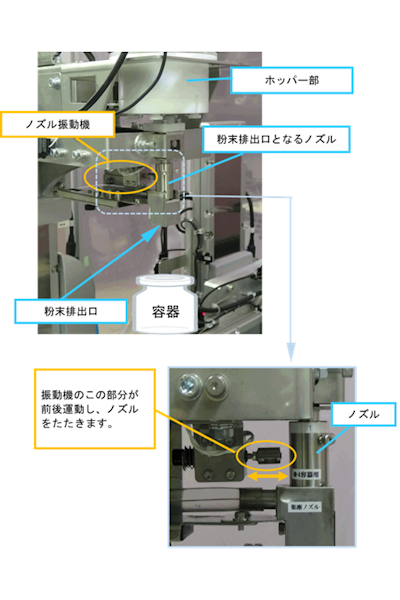

排出ノズル振動機として使用した場合の例

供給機の最下部にある粉末排出口となるノズルの真横に設置されているのが、排出ノズル振動機です。

この振動機は計量中に粉末が容器へ投入される際に、ノズルを叩いて振動させます。 (ノズルに垂直に当たるように、水平方向へ前後するように動きます。)

これにより、粉末の投入をよりスムーズに行うことができます。

口径の狭い容器への計量や特異な性質の粉末の計量に特に有効です。

動作の様子

◆増設ホッパー部に取り付けた場合◆

◆排出ノズルに取り付けた場合◆

バイブレーター振動機

振動機全体が一定周期で振動します。

振動機自体が振動を起こし、本体や取り付け対象に振動を伝えることで、広い範囲に効果が期待できます。

導入効果

振動機の導入により、これまで手作業で行っていた粉詰まりの解消を自動化できます。

作業時間の短縮だけでなく、粉体の排出が均一化され、安定排出を実現 します。

また、粉詰まりトラブルを未然に防ぐことで、作業者の負担を軽減し、装置の稼働率や品質の向上 に貢献します。

振動方法

振動のさせ方(タイミングと設定できる動き)

振動機を使用する際は予め決められた7つの振動方法パターンを選んで、稼働内容の詳細を設定します。

7つの振動方法パターンは以下の通りです。

振動方法パターン(振動の種類)

| 振動方法パターン | 概要 |

| 開始時振動 | 計量開始時のみ、指定した繰り返し回数・ステップ段階・重量%のいずれかの項目達成数値まで振動する |

| 加速時振動 | スクレッパーの回転速度を加速させたときに稼働を開始し、指定した回数振動する |

| ステップ連動振動 | ステップ段階が変更されたときに稼働を開始し、指定した回数振動する |

| 計量完了時振動 | 計量完了後、判定結果表示時に稼働を開始し、指定した回数振動する |

| 重量%振動 | 計量中の排出量が設定計量値の指定した割合(%)に到達した時点で稼働を開始し、指定した回数振動する |

| 完了目前振動 | 計量作業の終盤(シャッター位置がP3とP4のとき)に稼働を開始し、計量完了まで振動する |

| 一定間隔振動 | 計量中に常時一定間隔で振動する |

上記の振動方法パターンは、装置に装着されている全ての振動機に適応するものではありません。設定が可能な振動は振動機の設置箇所によって決まっています。

振動機の設置箇所と設定可能な振動方法パターンは以下の通りです。

振動機の設置箇所と使用可能な振動方法パターン

| 振動機の設置箇所 |

設定可能な振動方法パターン(振動種)

|

| 容器部 |

開始時振動

|

| 計量完了時振動 | |

| 重量%振動 | |

| 排出部 | 一定間隔振動 |

| 完了目前振動 | |

| ホッパー部 |

開始時振動

|

| ステップ連動振動 | |

| 加速時振動 |

振動方法パターンごとに得られる効果と使用をおすすめする計量条件が異なります。

振動機の設置箇所と使用効果・推奨計量条件は以下の通りです。

振動方法パターンと効果・使用推奨条件

| 振動方法パターン(振動種) | 振動機の設置箇所 | 効果 | 推奨計量条件 |

| 開始時振動 | ホッパー部 | 大供給時(計量作業序盤)のホッパー部内での詰まり防止 | 流動性の悪い粉を使用する場合 |

| 容器部 | 容器内の粉末の山ならし | 容器堆積目一杯までを充填時 | |

| 加速時振動 | ホッパー部 | 排出に時間がかかっているときの排出部への補充スピード促進 | 粉末と粉末の間の空気が抜けすぎない(しまりが発生しない)粉の使用時 |

| ステップ連動振動 | ホッパー部 | ホッパー部内での詰まり防止 | 粉末と粉末の間の空気が抜けすぎない(しまりが発生しない)粉の使用時 |

| 排出部への補充スピード促進 | |||

| 計量完了時振動 | 容器部 | 容器内の粉末の山ならしと付着落とし |

計量完了時に容器内に山を作りたくない場合

|

| 付着性の高い粉を使用する場合 | |||

| 重量%振動 | 容器部 | 容器内の粉末の山ならし | 容器堆積目一杯までを充填時 |

| 完了目前振動 | 排出部 | 微量供給時(計量作業終盤)の排出部からの固まり粉末落下の抑制 | 力を加えると固まりやすい粉の使用時 |

| 排出ノズルやシュートの付着落とし | |||

| 一定間隔振動 | 排出部 | 排出ノズルへの付着防止 | 付着性の高い粉を使用する場合 |